[dropcap]M[/dropcap]untons Malt, jeden z największych brytyjskich producentów słodu jęczmiennego, wybrał do predykcji awarii silników wentylatorów system Smart Condition Monitoring (SCM) od Mitsubishi Electric. Słód jęczmienny, wykorzystywany w produkcji piwa, alkoholi wysokoprocentowych i wielu innych produktów spożywczych, jest wytwarzany w dużych partiach, a co za tym idzie stabilność warunków produkcji na każdym etapie ma ogromny wpływ na jakość słodu.

Zespół obsługi technicznej miał w przeszłości problemy z awariami trudno dostępnych łożysk zamontowanych w obudowach dużych wentylatorów i chciał uniknąć takich sytuacji w przyszłości.

Skuteczna kontrola

– Proces słodowania opracowano już tysiące lat temu, a nadal obejmuje on etapy namaczania, kiełkowania i suszenia ziaren. Różnica sprowadza się do obecnej skali działalności; przetwarzamy jednocześnie wiele ton ziarna, a ostatnie dwa procesy polegają na stałej dostępności nadmuchiwanego powietrza. Dlatego wentylatory i silniki doprowadzające powietrze są niezmiernie istotne dla funkcjonowania zakładu – tłumaczy Inżynier zakładu Muntons Malt, Michael Plawecki. – Podobne jak w wielu innych branżach spożywczych, zasady procesu są dość tradycyjne, ale obecnie w znacznej mierze polegamy na automatyzacji, urządzeniach elektromechanicznych i czujnikach, aby zapewnić skuteczną kontrolę nad przepływem powietrza, ciepłem i wilgocią. Każda partia jest bardzo cenna, nie tylko w ujęciu finansowym, ale także dla klienta. Dlatego bardzo poważnie podchodzimy do serwisu, predykcji awarii i konserwacji naszych urządzeń – wyjaśnia.

Michael Plawecki przywołuje sytuację awarii łożyska wentylatora, którego problemy w firmie dostrzeżono za późno i konieczne było nieplanowane wyłączenie jednej z linii w celu wykonania napraw. – Zdeterminowani wyciągnęliśmy wnioski z tego doświadczenia. Znaleźliśmy idealne, naszym zdaniem, rozwiązanie od Mitsubishi Electric, zaufanej marki w automatyce. Najważniejsze dla nas było znalezienie systemu oferującego zaawansowaną technologię predykcji awarii, która byłaby połączona z istniejącym systemem SCADA i informowała nas o wszelkich możliwych, przyszłych problemach z maksymalnym wyprzedzeniem, a jednocześnie była szybka i prosta w instalacji – mówi.

System SCM od Mitsubishi Electric

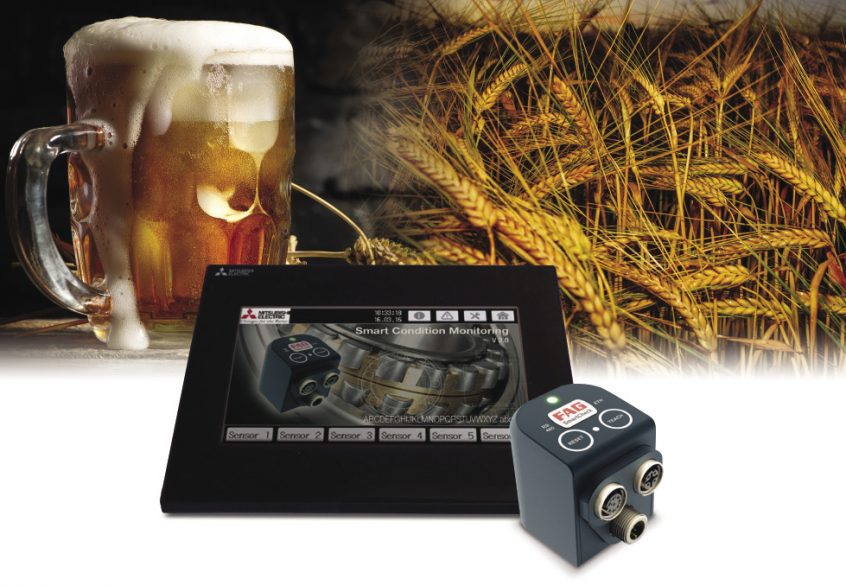

System SCM dostarczany przez Mitsubishi Electric składa się z inteligentnych czujników, które łączy się z obudową łożyska, przekładniami, pompami i silnikami. Czujniki te wykrywają sytuację, w której urządzenie wykazuje objawy nietypowej pracy na skutek zużycia. Jest to skuteczny system wczesnego ostrzegania dla krytycznych elementów urządzeń wirujących. Odczyty częstotliwości drgań i temperatury są stale monitorowane i przesyłane do sterownika PLC Mitsubishi Electric za pośrednictwem przemysłowej sieci kablowej Ethernet.

Sterownik może być wyposażony w wiele interfejsów, dzięki którym łatwo można zintegrować system SCM z innymi urządzeniami sieci zakładowej oraz z systemem wizualizacji SCADA. Czujniki zostały opracowane przez eksperta w dziedzinie łożysk – firmę FAG – i mogą zostać skonfigurowane tak, aby rozpoznawać nieprawidłowości w złożonym schemacie drgań charakterystycznym dla urządzania, do którego są podłączone. Inteligentna część oprogramowania porównuje otrzymywane dane z zaawansowanymi modelami danych z tysięcy innych instalacji, zapewniając niezawodną analizę i system ostrzegawczy dla użytkownika.

Bieżące informacje i wszelkie alarmy wyświetlane są na interfejsie użytkownika serii GOT zamontowanym w obudowie szafki sterownika. System może działać niezależnie od wszelkiej innej automatyki zainstalowanej w zakładzie, a czujniki podłączone do sterownika są rozpoznawane na podstawie unikalnych adresów IP. Informacje i ostrzeżenia w przypadku Muntons zostały w prosty sposób włączone w istniejący system wizualizacji.

Szybka reakcja w sytuacji awaryjnej

Zainstalowany system zapewnia monitoring warunków dla dwóch zestawów wentylatorów 315 kW i jednego zestawu wentylatorów 90 kW. Odczytywane są parametry silnika elektrycznego, układu przeniesienia napędu i głównego łożyska wału wentylatora. Michael Plawecki potwierdza, że jego zespół jest zadowolony z projektu i z wstępnych wyników. – Zgodnie z obietnicą system jest łatwy w instalacji i dość łatwy w uruchomieniu. Teraz doskonale wiemy, w jakim stanie są zestawy wentylatorów i znamy wszelkie potrzeby w zakresie konserwacji na długo zanim konieczne jest podjęcie faktycznych działań. Zdalny monitoring i szybka diagnoza wszelkich problemów pozwala nam na szybką reakcję, gdy choćby zbliżymy się do granicy ustalonych przez nas parametrów – informuje.

– Obecnie dokonujemy przeglądu całej instalacji, aby zdecydować, które inne jej elementy należy objąć systemem monitoringu, przyspieszyć konserwację i skrócić okres planowej konserwacji. Wiemy, że inwestycje w automatyzację i systemy predykcji awarii bardzo szybko się zwracają, ponieważ pomagają uniknąć nieplanowanych przestojów, ale również dlatego, że mogą pomóc podnieść efektywność operacyjną i produktywność – podsumowuje Michael Plawecki.