Nie tak dawno temu programowalne sterowniki logiczne (PLC) były jedynym racjonalnym rozwiązaniem dla potrzeb sterowania w urządzeniach automatyki przemysłowej. Obecnie inżynierowie dysponują szerszym wyborem – mogą zastosować komputery przemysłowe, programy do sterowania z poziomu komputera i komputery panelowe, które naśladują funkcje kombinacji PLC/interfejs HMI. Specjalista, jeżeli ma taką ochotę, może teraz nawet zbudować własny sterownik na potrzeby konkretnej aplikacji, bazując na module Raspberry Pi.

[dropcap]P[/dropcap]omimo pojawienia się tych licznych opcji sterowania, istnieje nadal wiele istotnych powodów, aby kontynuować korzystanie ze sterowników. Poniżej przedstawiamy zaledwie dziesięć z całej grupy argumentów przemawiających za stosowaniem PLC.

1. Spokój

Zarówno PLC jak i komputery PC przeszły długą drogę od swoich skromnych początków. Istnieje jednak spora różnica między kierunkami, w których te urządzenia ewoluowały, a to ma z kolei znaczny wpływ na kwestię ich długoterminowego wsparcia ze strony producentów. Kontrolowany rozwój sterowników oznacza, że dostawcy potrafią zapewniać wsparcie w dłuższej perspektywie czasowej i faktycznie to robią, zarówno w sferze sprzętowej jak i oprogramowania. To oznacza, biorąc za przykład Mitsubishi, że można wziąć program użytkownika ze starego 20-letniego sterownika FX PLC i zaimportować go do nowiutkiego FX5U. Użytkownik może zainstalować najnowszy sterownik i tym samym mieć pewność, że aplikacja zacznie niemalże natychmiast ponownie działać. Nie da się ukryć, że pracując na układzie opartym o komputer, ciężko byłoby w ogóle rozważać wykonanie takiej samej czynności.

Sterownik modułowy serii iQ-R

Istnieje wiele gałęzi przemysłu, w których poziom wsparcia produktu jest nie tylko pożądany, a wręcz zasadniczo wymagany. Na przykład w branży wodno-kanalizacyjnej mówi się o konieczności oferowania przez dostawców współpracujących na podstawie umów ramowych wsparcia dla systemów sterowania przez okres do 20 lat. Rzecz jasna sprzęt sterowniczy ulegnie zmianom w ciągu tego okresu, mimo to użytkownicy PLC będą mogli być spokojni o to, że ich oprogramowanie będzie zawsze przenośne do najnowszego sterownika.

2. Z natury odporny i niezawodny

Współczesne przemysłowe komputery zapewniają stabilną platformę informatyczną i byłoby nieuczciwym sugerować, że zawieszają się i ulegają awarii z regularnością typową dla desktopa. Niemniej jednak takich komputerów nie należy traktować na równi ze sterownikami. System operacyjny czasu rzeczywistego działający równolegle do Windows w typowym przemysłowym komputerze PC jest tak zaprojektowany, aby gwarantować taki sam poziom solidności, jaki oferuje jednostka sterująca CPU w PLC.

Gdyby komputery PC pracowały w warunkach całkowitego odizolowania to dyskusja o niezawodności prawdopodobnie byłaby bezprzedmiotowa. No właśnie, żaden sterownik nie działa w izolacji – trzeba do niego podłączyć urządzenia peryferyjne, wejścia/wyjścia oraz go okablować. Dodatkowo są inne urządzenia, z którymi należy się komunikować, a każde z nich wymaga osobnych sterowników, które trzeba załadować do komputera PC. Czy można mieć pewność, że sterowniki do tych wszystkich urządzeń zostały przetestowane w warunkach współpracy i że można dokładnie zweryfikować ich sprawność? Wydaje się, że raczej nie. Konflikty mogą występować i faktycznie zdarzają się, a kryzysowe sytuacje mogą ulec dalszemu pogorszeniu za każdym razem, kiedy sterowniki są aktualizowane.

Sterownik kompaktowy serii FX5

W takim razie jest raczej nieuchronne, że przemysłowy komputer PC kiedyś ulegnie awarii. Co to może oznaczać dla procesu sterowania w danym zakładzie? Z drugiej strony zastanówmy się kiedy ostatnio słyszeliśmy o konieczności ponownego uruchomienia sterownika PLC po awarii oprogramowania? Chyba nigdy…

3. Skalowalność

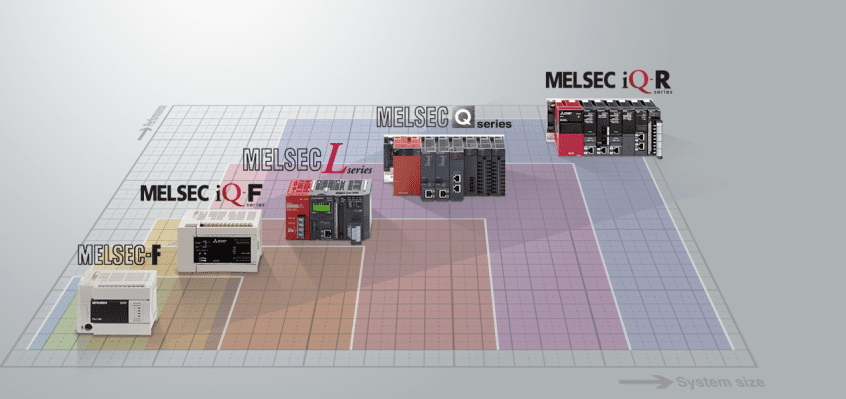

Najlepiej sprzedającymi się PLC, obejmującymi najszerszy wachlarz aplikacji, są sterowniki z 40 wejściami/wyjściami lub z mniejszą ich liczbą. W przypadku takich aplikacji sterownik PLC stanowi bardzo korzystne rozwiązanie, zdecydowanie lepsze niż system-odpowiednik oparty o komputery. Jednocześnie ta sama podstawowa platforma oferuje też możliwość rozbudowy do dziesiątek tysięcy wejść/wyjść, a użytkownicy mogą przenosić programy sterujące na większe sterowniki, korzystając z tego samego środowiska programistycznego i kompletnie modularnego sprzętu. Tkwiący w sterownikach potencjał do indywidualizacji zastosowania jest ogromny, oferuje liczne sposoby rozbudowy funkcjonalności PLC, a wszystko to bez konieczności porzucania wspólnej platformy.

4. Programowanie

W dzisiejszych czasach na każdego inżyniera opuszczającego uczelnię, który potrafi programować w języku strukturalnym i na każdego specjalistę sprawnie poruszającego się w środowisku C lub C++ przypada prawdopodobnie tuzin innych, którzy chcą wyłącznie korzystać z języka drabinkowego, szczególnie w zakresie aplikacji, gdzie wymagana jest niższa liczba wejść/wyjść.

W całym wachlarzu aplikacji znajdą się takie, które początkowo mają niewielkie rozmiary. Być może zostały napisane w języku drabinkowym, ale później rozrastają się wraz z rozbudową aplikacji . Jest to możliwe dzięki skalowalności platformy PLC i możliwości pisania programów sterujących w tekście strukturalnym oraz przeciągania i upuszczania funkcjonalnych bloków oprogramowania, które znacznie odciążają proces konfiguracji.

Mitsubishi oferuje dla sterowników PLC opcję programowania w języku C++, czyli innymi słowy łączy elastyczną platformę sprzętową z funkcją programowania w języku wysokiego poziomu. Oczywiście te same opcje programistyczne są dostępne na platformie PC, jednakże takich poziomów modułowości i skalowalności, jakimi charakteryzują się narzędzia programowe PLC, platformy PC po prostu nie oferują. To samo w zasadzie dotyczy również aspektu sprzętowego.

5. Integracja z innymi elementami automatyki

Wielu inżynierów automatyków nigdy nie musi szukać produktów poza asortymentem oferowanym przez jednego dostawcę, ponieważ producenci tacy jak Mitsubishi są w stanie wyjść naprzeciw każdemu zapotrzebowaniu – od interfejsów człowiek-maszyna, napędów, urządzeń serwo, urządzeń sterowania ruchem, zabezpieczeń i robotów po niskonapięciowe moduły dystrybucji zasilania, liczniki zarządzania energią i systemy CNC. Jako że wszystkie te urządzenia zaprojektowano do współpracy ze sobą, inżynierowie mogą korzystać z zalet funkcji ‘plug and work’, czyli zdolności urządzeń do pracy zaraz po ich podłączeniu.

Na rynku funkcjonują też dostawcy automatyki sprzedający przemysłowe komputery PC, twierdzący, że oferują zasadniczo podobne portfolio urządzeń, ale z pewnością są to nieliczni producenci. Dla inżynierów wyzwaniem może być konieczność wyjścia poza ofertę dotychczasowego jedynego dostawcy i zintegrowania elementów pochodzących od innych producentów.

Jeśli dysponujemy nowoczesnym sterownikiem PLC, można bardzo łatwo zintegrować urządzenia od obcych producentów, ale czy to samo można powiedzieć o integracji na platformie PC? Czy ktoś potrafi zagwarantować, że sterowniki do modułów innych firm będą na pewno działać? Ile pracy będzie wymagała konfiguracja? I postawmy może jeszcze bardziej istotne pytanie – czy w okresie żywotności operacyjnej platformy sterowania będzie można tak samo polegać na gwarancji ciągłej kompatybilności urządzeń?

6. Walory eksploatacyjne

W zakresie mocy obliczeniowej i możliwości użytkowych prawo Moore’a o podwajaniu się osiągów komputerów dotyczy w takim samym stopniu sterowników PLC jak i komputerów PC. I rzeczywiście wielu z nas zapomina, że nowoczesne sterowniki PLC same w sobie są potężnymi komputerami. Na przykład najnowsze wcielenie sterownika Mitsubishi FX PLC działa 150 razy szybciej niż pierwsze urządzenie z tej rodziny.

Olbrzymi potencjał nowoczesnych sterowników PLC można sobie dopiero uzmysłowić zwracając uwagę na czas wykonywania poleceń, który w najnowszych modelach równy jest ułamkom nanosekundy. Można oczywiście próbować ‘podrasować’ komputer PC, aby oferował podobne osiągi, ale sterowniki PLC od razu dysponują takimi parametrami.

Dodać do tego należy podwyższoną prędkość transmisji magistrali i zdolność do synchronizacji wielu wejść/wyjść w układach wysokiej szybkości, co przyczynia się do znacznie większej szybkości reagowania układów sterowania. I także ten walor eksploatacyjny bardzo trudno uzyskać poza środowiskiem PLC.

Sterowniki Mitsubishi Electric znajdują zastosowanie w wielu gałęziach przemysłu

7. Bezpieczeństwo

Pojawienie się potężnych wirusów (np. Stuxneta) uzmysłowiło nam, że układy automatyki stały się celami ataków hakerów realizujących wrogie zamiary sparaliżowania pracy dużych firm czy funkcjonowania przedsiębiorstw użyteczności publicznej. Komputery PC charakteryzujące się powszechnie znanym systemem operacyjnym i inherentnymi słabościami pracy w sieci mogą świadczyć o niedociągnięciach systemu sterowania dla potencjonalnego hakera.

W przeciwieństwie do systemów operacyjnych komputerów PC systemy w sterownikach PLC są o wiele mniej widoczne dla świata zewnętrznego i ta właściwość tradycyjnie stanowiła warstwę ochronną przed wrogimi zamiarami. Nie oznacza to, że producenci PLC przyjmują gwarancję bezpieczeństwa za regułę. Na przykład firma Mitsubishi wprowadziła funkcję ochrony programów hasłem i przydzielania różnym użytkownikom różnych poziomów uprawnień.

Co więcej, można wprowadzić dalsze preferencje dostępu zdalnego, np. przyznawanie praw dostępu tylko konkretnym adresom IP, co zabezpieczy oprogramowanie PLC i cały układ automatyki w środowiskach charakteryzujących się nawet bardzo dużą gęstością połączeń sieciowych.

8. Własność intelektualna

Analogicznie do problemu bezpieczeństwa, zmartwieniem firm posiadających globalne działy rozwoju lub przedsiębiorstw instalujących opracowane systemy na innych kontynentach jest bezpardonowe kopiowanie oprogramowania sterującego przez bezwzględnych rywali i szybkie opracowywanie go jako konkurencyjnego, tańszego produktu.

Temat ten dotyczy wszystkich platform systemowych, jednakże producenci PLC podjęli już poważne kroki w celu rozwiązania tego problemu. W przypadku produktów Mitsubishi, zaszyfrowany kod wbudowany w sprzęt i oprogramowanie można tak zaprogramować, aby był wykonywany w wybranym momencie czasu. To może oznaczać, że system jest otwarty dla programistów i specjalistów od instalacji przez cały okres rozruchu aplikacji, a potem przełącza się na tryb chroniący system przed dalszą interakcją.

9. Czynności konserwacyjne

Niezależnie od zastosowanej platformy, każdy układ automatyki wymaga bieżącej konserwacji, np. po to, aby panować nad aktualizacjami sprzętu i oprogramowania, w ramach rozszerzania systemu wraz z ewoluowaniem aplikacji czy też w celu wymiany wadliwych elementów. Istotnym walorem sterowników PLC jest łatwość wykonywania tych czynności właśnie w układach wykorzystujących PLC. Programy i ustawienia konfiguracyjne praktycznie każdego podłączonego urządzenia można przesłać na kartę SD umieszczoną w slocie jednostki centralnej PLC, co znakomicie upraszcza czynności konserwacyjne.

Rzeczywiście, nawet gdyby sama jednostka centralna PLC uległa uszkodzeniu, nowy procesor można szybko wstawić do płyty bazowej, a oryginalny program załadować bezpośrednio z bootowalnej wersji na karcie SD, dzięki czemu system zacznie od razu działać.

Jednocześnie nie musimy się zmagać z koniecznością ciągłych aktualizacji oprogramowania wbudowanego, które są zmorą układów opartych o komputery PC ani ciągle się martwić o to, że jedna dowolna aktualizacja skonfliktuje się z inną i unieruchomi cały system. Z perspektywy automatyki przemysłowej właśnie sam fakt, że komputery PC są systemami wielozadaniowymi stanowi jedną z ich największych słabości.

10. Zmniejszone zapotrzebowanie na obsługę IT

Jedną z kwestii związanych z funkcjonowaniem dowolnego układu automatyki, która jest istotna w kontekście integracji między poziomem hali produkcyjnej i systemami nadrzędnymi, jest rozdział obowiązków pomiędzy zespołem inżynierów automatyków, a IT. Podział zakresów odpowiedzialności może być źródłem konfliktów, ale – i może przede wszystkim – trzeba się liczyć z zasadniczo nieuchronnym brakiem zrozumienia przez każdą stronę potrzeb drugiej.

W przypadku układów automatyki wykorzystujących sterowniki PLC podział tych zadań jest wyraźnie zaznaczony i rzadko występuje potrzeba, aby zespół informatyków angażował się w pracę przy linii produkcyjnej. Co więcej, wraz z dostępnością takich produktów jak moduł Mitsubishi MES, który wstawiony do płyty bazowej PLC zapewnia bezpośrednio połączenie z bazami danych wyższego poziomu – z systemów automatyki można zupełnie usunąć całe warstwy sprzętu PC, dzięki czemu granica między automatyką i informatyką będzie jeszcze wyraźniejsza.

Podsumowanie

Tak więc widzimy, że z wielu zasadnych powodów sterowniki PLC będą nadal stanowić filar technologii sterowania układami automatyki. Doszliśmy do tego wniosku nie rozważywszy jeszcze takich zagadnień jak redundancja, bezpieczeństwo czy zdolność nowoczesnych sterowników PLC do wykonywania wielu złożonych funkcji matematycznych, które kiedyś były wyłącznie domeną systemów wykorzystujących komputery PC.

Rzecz jasna wybór odpowiedniego systemu sterowania dla danego układu automatyki powinien być dokonywany na podstawie kryteriów merytorycznych, jednakże trzeba zaznaczyć, że sterownik PLC oferuje tyle zalet, że powinno się go traktować jako platformę pierwszego wyboru.

Zachęcamy do obejrzenia filmu „Top 10 reasons why you still need a PLC” :