Mielec, jeden z najważniejszych ośrodków przemysłowych na Podkarpaciu, coraz częściej kojarzony jest z Mieleckim Parkiem Przemysłowym, który na swoim obszarze kryje wiele znakomitych firm. Jedną z nich jest przedsiębiorstwo BURY Sp. z o.o. – firma zajmująca się produkcją nawigacji, zestawów głośnomówiących i innego osprzętu do samochodów. Właśnie tam udali się nasi dziennikarze, aby przedstawić Państwu profil i historię tej firmy.

[dropcap]G[/dropcap]rupę BURY założył w 1987 r. Henryk Bury, który jest właścicielem firmy i prezesem zarządu. Najpierw powstało biuro inżynieryjne ds. telekomunikacji. Początkowo jednoosobowe, przedsiębiorstwo w szybkim tempie przekształciło się w zakład zatrudniający ponad 700 pracowników (stan na dziś), w działach: rozwoju, produkcji, administracji, sprzedaży, marketingu itd. Pierwszym produktem były ładowarki samochodowe. Bogate portfolio firmy zapoczątkowało założenie hurtowni z akcesoriami telefonii komórkowej w 1992 r. Z czasem wzbogacono ofertę o zestawy głośnomówiące (warto zaznaczyć, że owe zestawy, jako pierwsze, jeszcze przed smartfonami, potrafiły czytać SMS-y czy mogły być kontrolowane głosem), nawigacje, produkowane przez założoną w 2004r r. firmę Navifresh i wiele innych akcesoriów. Obecnie Grupa BURY jest niekwestionowanym liderem w branży i jako jedyna polska firma produkuje wszystkie podzespoły w swoim zakładzie w Mielcu, unikając importu części z Azji.

Na rynku

Na rynku

Wyżej wspomniane produkty są dedykowane dla dwóch gałęzi. Pierwsza to aftermarket, dla której firma BURY oferuje różnorodne produkty do urządzeń głośnomówiących, jak systemy mocowania czy elektroniczne książki logowań. Sprzedaż jest kierowana od dystrybutorów do sprzedawców, u których klient końcowy może nabyć produkty. Drugą gałęzią jest sprzedaż dla OEM, czyli ścisłej czołówki z branży motoryzacyjnej, zaopatrującej się w Mielcu. Dzięki wysokiej jakości produktów wiele znakomitych marek, jak np.: Mercedes, Bugatti, VW, Porsche czy Bentley, zamawia indywidualny osprzęt do swoich modeli. I tym sposobem w Mielcu można spotkać uchwyty telefoniczne do samochodów VW, których nie dostaniemy w zwykłym sklepie.

Proces powstawania urządzenia dedykowanego dla konkretnej marki i modelu można podzielić na wiele etapów. Wszystko zaczyna się od stworzenia prototypu przez nanotechnologów i inżynierów części elektronicznych. Przy użyciu drukarek 3D powstaje prototyp mechaniczny, który trafia do rąk klienta. Po otrzymaniu zwrotnych uwag i sugestii prototyp jest udoskonalany według wymagań i wskazówek klienta – rozwijany jest zarówno software, jak i hardware, czego efektem jest gotowy produkt. Po jego zaakceptowaniu pod względem wizualnym i funkcjonalnym następuje szereg testów urządzenia, których zakres również jest definiowany przez klienta: normy w przemyśle samochodowym, testy środowiskowe, termiczne.

Gdzie diabeł nie może – tam robota pośle

Gdzie diabeł nie może – tam robota pośle

Szybki rozwój firmy, coraz większe wymogi klientów wobec powtarzalności i dokładności produktów były impulsem do wprowadzenia ważnych zmian w produkcji. Audyty ze stron największych graczy zwróciły uwagę na fakt, że pracownicy na liniach produkcyjnych nie zawsze są powtarzalni, co oznacza, że produkty mogą się nieznacznie różnić. Kolejnym impulsem do zmian były zlecenia, których nie można było zrealizować za pomocą standardowych maszyn. Rozpoczęto tworzenie indywidualnych linii pod kątem każdego klienta, każdego produktu. Firma szukała rozwiązań, dzięki którym montaż podzespołów byłby zautomatyzowany, z udziałem nowych maszyn, z jak najmniejszym udziałem pracowników i gwarancją zwiększenia wydajności, dokładności i powtarzalności. Tutaj z pomocą przyszło Mitsubishi Electric – dostarczyło systemy sterowania, realizujące powyższe założenia, co umożliwiło wejście do grona wykonawców dla górnej półki branży automotive.

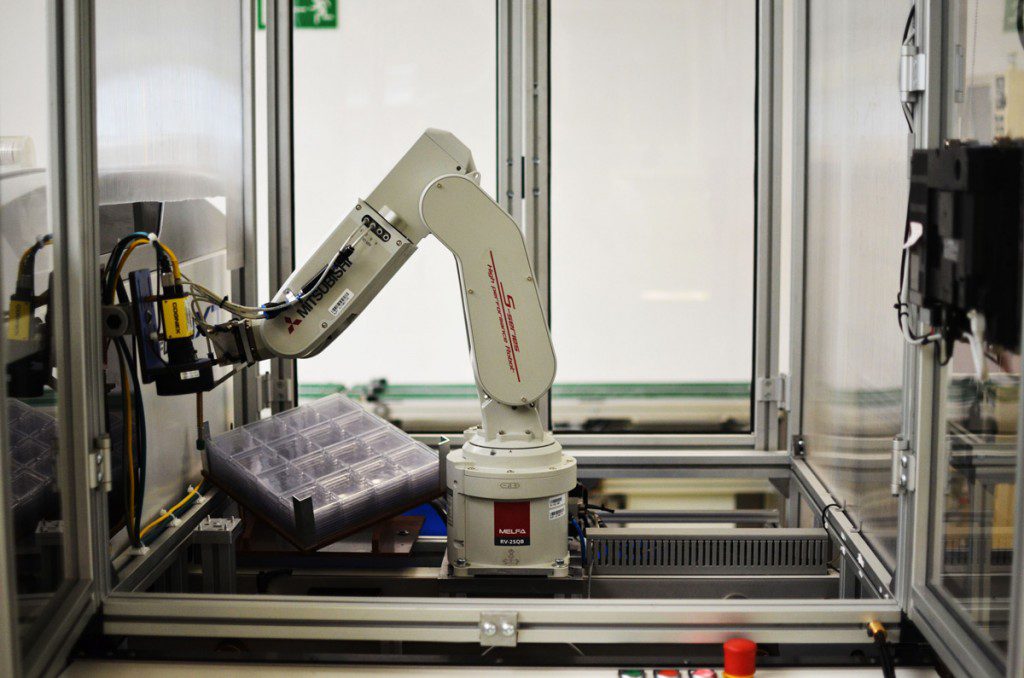

Od 2012 roku na liniach montażowych można znaleźć platformę iQ, współpracującą z robotem RV-2SQ oraz dwoma napędami serwo MR-J3-BS, dedykowanymi do operacji typu „pick and place” na nietypowych elementach w procesie montażu. Drugiego robota RV-3SQ można spotkać tymczasowo na stanowisku, gdzie przeprowadzane są testy wytrzymałościowe (tymczasowo, ponieważ wraz z drugą platformą iQ zostanie przeniesiony na inny odcinek linii montażowej). Nad całością czuwa system MES IT, dzięki któremu można monitorować wszystkie operacje i procesy. Warto dodać, że roboty Mitsubishi współpracują z systemami wizyjnymi firmy COGNEX oraz zaopatrzone są w chwytaki firmy Schunk.

Ponieważ przedstawiona linia jest w ostatniej fazie przygotowania, nie ma jeszcze ostatecznych wyników, świadczących o poprawie jakości. Docelowo montaż jednego urządzenia od samego początku do końca ma trwać 26 sekund, co daje ponad 1100 sztuk z jednej linii w ciągu 8 godzin. Kiedy wszystko zakończy się sukcesem, rozpoczną się kolejne etapy automatyzacji i robotyzacji linii montażowych oraz stanowisk do testowania. Ruch ten na pewno przyniesie stuprocentowo polskiej firmie wiele sukcesów i zwielokrotni sprzedaż produktów, które będą umilać czas spędzony w samochodzie milionom kierowców na całym globie. Można śmiało powiedzieć, że światowy przemysł samochodowy zaopatruje się w Mielcu.

Ponieważ przedstawiona linia jest w ostatniej fazie przygotowania, nie ma jeszcze ostatecznych wyników, świadczących o poprawie jakości. Docelowo montaż jednego urządzenia od samego początku do końca ma trwać 26 sekund, co daje ponad 1100 sztuk z jednej linii w ciągu 8 godzin. Kiedy wszystko zakończy się sukcesem, rozpoczną się kolejne etapy automatyzacji i robotyzacji linii montażowych oraz stanowisk do testowania. Ruch ten na pewno przyniesie stuprocentowo polskiej firmie wiele sukcesów i zwielokrotni sprzedaż produktów, które będą umilać czas spędzony w samochodzie milionom kierowców na całym globie. Można śmiało powiedzieć, że światowy przemysł samochodowy zaopatruje się w Mielcu.

Wiecej informacji o firmie BURY Sp. z o.o. na stronie internetowej www.bury.com.

Na rynku

Na rynku Gdzie diabeł nie może – tam robota pośle

Gdzie diabeł nie może – tam robota pośle