Sterownik FX, jako pierwszy na rynku europejskim kompaktowy PLC, zmienił oblicze automatyzacji, przenosząc sterowanie i funkcjonalność PLC do mniejszych i nisko budżetowych aplikacji, które wcześniej oparte były włącznie na dyskretnej logice przekaźnikowej. Każda generacja tych sterowników kompaktowych ustanawia nowe standardy, zapewniają wydajność, która wcześniej była wyłączną domeną większych systemów sterowania. Sterownik PLC MELSEC FX5U serii iQ-F, czyli kolejna generacja oryginalnego sterownika FX znacząco zwiększył wydajność sterowników kompaktowych, skupiając się na mocy obliczeniowej, wbudowanej funkcjonalności i możliwościach rozbudowy. Dlatego nowa seria daje nowe właściwości, które umożliwiają opracowanie bardziej skomplikowanych i zaawansowanych systemów sterowania.

W ramach serii iQ-F zostały wprowadzone dwa modele – standardowa FX5U i zapewniająca oszczędność miejsca FX5UC. W tym artykule zostanie przedstawiony model FX5U od strony technicznej, jego budowa, sposób połączenia oraz możliwości dodania różnych modułów rozszerzeń. ZAPRASZAM!

Jak wcześniej zostało wspomniane, sterownik PLC MELSEC FX5U dużą funkcjonalność zapewnia między innymi dzięki możliwości rozbudowy o kolejne moduły. Lecz nic bardziej mylnego że to właśnie one zapewniają sterownikowi swoją unikalność. Bezsprzecznie sama jednostka CPU posiada wiele funkcji, które w innych sterownikach byłyby możliwe wyłącznie za pomocą modułów rozszerzeń.

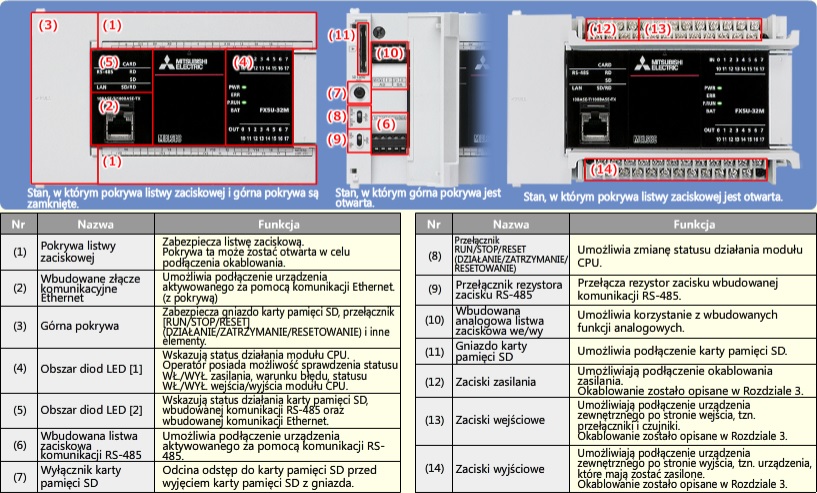

BUDOWA JEDNOSTKI CPU

MODUŁY ROZSZERZEŃ

Po prawej stronie jednostki CPU istnieje możliwość podłączenia do 16 modułów rozszerzeń. Postaram się w skrócie je opisać i przedstawić po jednym przykładzie.

Moduł zasilania

Interesującym rozwiązaniem jest wprowadzenie modułu zasilacza, który ma zastosowanie w przypadku gdy wbudowany zasilacz CPU jest niewystarczający. Moduł zasilacza może doprowadzać zasilanie do modułów we/wy, modułów funkcji inteligentnych oraz modułów konwersji magistrali. Do jednostki CPU można podłączyć maksymalnie 2 moduły rozszerzeń zasilania, przy czym nie wliczają się one do maksymalnej możliwości podłączenia modułów rozszerzeń.

| FX5-1PSU-5V |

|

Moduły wejść/wyjść

Moduły te umożliwiają zwiększenie wejść i wyjść od 8 do 32 punktów, gdy liczba punktów wejść/wyjść w jednostce CPU okaże się niewystarczająca. Niektóre moduły wejść/wyjść mają wbudowany zasilacz.

| Moduł we/wy z wbudowanym zasilaczem FX5-32ER/ES |

Moduł wejściowy FX5-16/ES |

Moduł wyjściowy FX5-16EYR/ES |

|

|

|

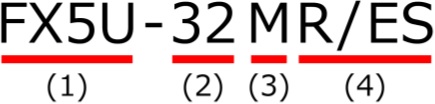

Każda nazwa produktu, określa jego ogólny opis i przeznaczenie:

| 1 | Nazwa serii | FX5U, FX5UC |

| 2 | Całkowita liczba punktów we/wy | 32, 64, 80 itp. |

| 3 | Kategoria modułu | M: Moduł CPU E: Moduł we/wy EX: Moduł wejściowy EY: Moduł wyjściowy |

| 4 | Typ i zasilanie we/wy | Przykłady: R/ES: Wyjście przekaźnikowe, zasilanie AC, wejście 24 VDC (typ sink/source) T/ES: Wyjście tranzystorowe (typu sink), zasilanie AC, wejście 24 VDC (typ sink/source) T/ESS: Wyjście tranzystorowe (typu source), zasilanie AC, wejście 24VDC (typ sink/source) X/ES: Wejście 24 VDC (typu sink/source) YR/ES: Wyjście przekaźnikowe T/DSS: Wyjście tranzystorowe (typu source), zasilanie DC, wejście 24VDC (typ sink/source) |

Moduły analogowe

Zaliczane są do nich moduły wejść oraz wyjść analogowych, wejść czujników temperatury i regulacji temperatury. Dodatkową opcją są adaptery wejść analogowych, które podłączamy po lewej stronie CPU.

| Moduł wejść analogowych FX3U-4AD |

Moduł regulacji temperatury FX3U-4LC |

Adaptor wejść analogowych FX5-4AD-ADP |

|

|

|

Moduły funkcji inteligentnych

Moduły funkcji inteligentnych są modułami dodającymi różne, specjalne funkcje do sterownika PLC. Można do nich zaliczyć moduły prostego sterowania ruchem czy moduły komunikacyjne.

| Moduł prostego sterowania ruchem FX5-40SSC-S |

Moduł szybkiego licznika FX3U-2HC |

Moduł komunikacyjny FX5-485ADP |

|

|

|

INSTALACJA I OKABLOWANIE – STEROWNIK PLC MELSEC FX5

Sterownik PLC MELSEC FX5U ma pewien stopień odporności na warunki środowiskowe dlatego nie należy go instalować w tzw. środowiskach ekstremalnych. Do takiego środowiska można zaliczyć wysoką/niską temperaturę, dużą wilgotność otoczenia czy nadmierne zakurzenie. Przede wszystkim sterowniki powinne być montowane w szafach sterowniczych, co może oferować stabilną wydajność przez długi okres czasu. Nie należy instalować sterownika na podłodze, pod sufitem ani w pozycji pionowej, takie rozwiązania powodowałyby wzrost temperatury wewnątrz sterownika. Jedyna właściwa pozycja sterownika to zamontowanie go poziomo na ścianie z zachowaniem wolnej przestrzeni wokół niego minimum 50mm.

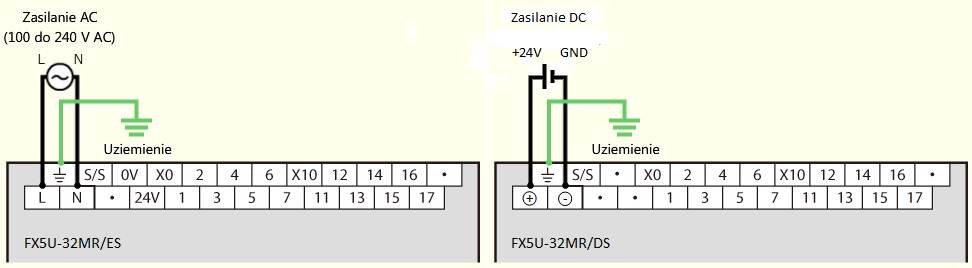

Okablowanie zasilające

Listwa zasilania sterownika znajduje się pod górną pokrywą listwy zaciskowej. Na co trzeba zwracać uwagę podczas próby zasilania sterownika? Na jego typ zasilania! Sterowniki FX5U można zasilać napięciem przemiennym jak i stałym. Rodzaj zasilania sterownika można odczytać z nazwy produktu – FX5U-32MT/ESS podkreślona litera oznacza typ zasilania: E – zasilanie AC; D – zasilanie DC. Taka wiedza jest przydatna podczas składania zamówienia sterownika, kiedy musimy wybrać konkretny typ pod tworzony przez nas układ sterowania. Drugi sposób jest mniej skomplikowany i przyda się podczas fizycznego podłączania sterownika pod zasilanie. Jak już się domyślacie jest to po prostu opis zacisków przeznaczonych do zasilania sterownika.

Okablowanie urządzeń wejściowych

Wejścia cyfrowe sterownika są umieszczone pod górną listwą zaciskową, obok zacisków zasilających. W celu podłączenia przewodów dostępne są wejścia typu sink i typu source. Różnica w tych połączeniach jest bardzo prosta. Większość jak nie wszyscy z czytelników na co dzień stosuje typ source, czyli wejście cyfrowe stan wysoki posiada w przypadku kiedy dochodzi do niego potencjał dodatni napięcia 24VDC. Wejścia typu sink, działają odwrotnie, czyli stan wysoki wejścia cyfrowego określimy w przypadku potencjału niskiego napięcia 24VDC. Typ połączeń, określa zacisk [S/S] i oba te typy odzwierciedlają poniższe schematy.

Sterownik PLC MELSEC FX5 – okablowanie urządzeń wyjściowych

Wyjścia sterownika znajdują się pod dolną listwą zaciskową. Cztery wyjścia przekaźnikowe współdzielą jeden zacisk “źródłowy” COM. W przypadku gdy podłączane są dwa lub więcej urządzeń wyjściowych istnieje możliwość zaoszczędzania miejsca i okablowania stosując wspólne zaciski “źródłowe”. Przykładowy model FX5U-32MR posiada 4 wspólne zaciski, od COM0 do COM3. Każdy z nich odpowiada czterem kolejnym wyjść Y. Zaletą takiego rozwiązania jest fakt, że mogą one wykorzystane do podłączenia innego obwodu zasilającego (np. 24VAC, 230VAC lub 24VDC).

Zilustrowany powyżej przykład dotyczy sterownika z opcją wyjść przekaźnikowych. Istnieją również modele z opcją wyjść tranzystorowych typu sink lub source. Różnica w tych połączeniach jest taka sama jak w przypadku wejść, gdzie typ sink umożliwia sterowanie urządzeń wyjściowych potencjałem minusowym, natomiast typ source sterowanie zapewnia potencjałem dodatnim.

Przykładowy program PLC

W poprzedniej części przedstawiłem jak uruchomić symulator PLC oraz omówiłem przykładowy program LAD. Poniżej dodaje lekko zmodernizowany program sortownika kartonów. Zostały w nim dodane dwie nowe funkcje, które ulepszą funkcjonalność układu.

Do działania układu są niezbędne dwa media energii. Jednym z nich jest oczywiście prąd elektryczny potrzebny do działania układu sterowania i czujników pomiarowych. Drugim zaś nie mniej ważnym medium jest powietrze, które potrzebne jest do działania wszystkich siłowników pneumatycznych. Do kontroli poprawnego ciśnienia w układzie pneumatycznym jest presostat, który poda wysoki stan na wejście cyfrowe X4. Nowe funkcjonalności są umieszczone w trzech pierwszych networkach, które postaram się jak najlepiej wyjaśnić.

- Network 0 – timer T2 “Inicjalizacja” – zwłoka czasowa uzależniona od presostatu. Program wystartuje gdy w układzie będzie odpowiednie ciśnienie.

- Network 7 – timer T1 “Zwłoka ciśnienie” – podczas pracy układu mogą występować skoki ciśnienia, warunek jest po to aby program nie reagował na krótkotrwałe skoki.

- Network 14 – algorytm sterowania zostanie rozpoczęty gdy ciśnienie w układzie będzie odpowiednie, a każdy siłownik ustawi się w swojej pozycji początkowej. Jeśli zaś ciśnienie spadnie poniżej minimum, funkcja GOEND ominie cały algorytm i “skoczy” do ostatniego networku programu określającego zakończenie cyklu.

Artykuł powstał we współpracy z iAutomatyka.pl

![]()