Wraz z rozwojem automatyki i rosnącą dostępnością zaawansowanych systemów sterowania coraz więcej dziedzin przemysłu poszukuje wyrafinowanych rozwiązań, w których główne role będą odgrywać: bezpieczeństwo systemu, możliwość jego decentralizacji i elastyczność. Jedną z branż, w których w ostatnich latach dokonała się rewolucja w zakresie sterowania, jest energetyka.

[dropcap]Z[/dropcap]asadniczo sterowanie w obiekcie, w którym przebiega tzw. proces ciągły, może być realizowane na dwa sposoby: poprzez zastosowanie sterowników PLC podłączonych do systemu SCADA lub poprzez system DCS.

Dlaczego DCS?

Jeśli mamy do czynienia ze sterownikami zbierającymi dane dyskretne, które następnie przekazywane są do monitorującego cały proces systemu SCADA, to przerwanie sygnału sterującego jednego z elementów systemu skutkuje zatrzymaniem pętli pomiędzy podukładami i w rezultacie całej produkcji. Można sobie na to pozwolić w przypadku, gdy ponowne uruchomienie produkcji jest stosunkowo łatwe, a jej zatrzymanie nie powoduje wielkich strat. W przypadku DCS ciężar zarządzania procesami został przeniesiony ze sterowników PLC, które stały się elementami wykonawczymi, na systemy informatyczne. Zmiana jednego parametru powoduje zmianę innego lub najczęściej wielu innych elementów składowych całego procesu. Typowymi przykładami, gdzie mamy do czynienia z tzw. procesem ciągłym, są przemysł petrochemiczny i właśnie energetyka. Zmiana obciążenia powoduje przesunięcie punktu pracy i zmianę praktycznie wszystkich elementów składowych pracy elektrowni (chłodzenia, ilości paliwa, powietrza dostarczanego do kotła itp.). Dlatego właśnie w przypadku przemysłu energetycznego tak ważne jest zastosowanie systemu, w którym wszystkie dane z procesu są przekazywane przez moduły wejściowe do poszczególnych sterowników, realizujących algorytm regulacji.

PMSX®pro – nowa generacja systemów dcs

Wielu inżynierów, spośród poszukujących nowoczesnych systemów DSC dla swoich instalacji, wybiera rozwiązanie PMSX®pro Mitsubishi Electric. Są wśród nich spalarnie śmieci we Frankfurcie, w Hamm i Iserlohm, elektrociepłownie w Monachium i we Frankfurcie, oczyszczalnie ścieków w Norymberdze, Monachium, Düsseldorfie i wiele innych. Wśród spotykanych na rynku rozwiązań wyróżnia się ono poziomem bezpieczeństwa, architekturą oraz elastycznością w użytkowaniu i rozbudowie, czyli właśnie tym, co powinno charakteryzować dobry DCS.

Po pierwsze bezpieczeństwo

Można by tutaj przytoczyć tysiące informacji z rynku o wykryciu nowych „dziur” w systemie Windows. Problem ten spędza sen z oczu tysiącom administratorów na całym świecie, którzy, obarczeni odpowiedzialnością za bezpieczeństwo systemów, szukają pomysłu na naprawę „na szybko” i z nadzieją czekają na informacje płynące od producenta. Tak wielkich problemów nie mają administratorzy używający systemu Linux, a szczególnie jego komercyjnych wersji. Ta myśl przyświecała inżynierom z firmy Mitsubishi Electric, którzy postawili sobie za cel budowę bezpiecznego i stabilnego systemu klasy DSC. Wiedząc, że ma pracować w zakładach przemysłowych o wysokich potrzebach bezpieczeństwa, jako system operacyjny wybrali jedną z wersji Linuxa. Dodatkowo zaprojektowali specjalną konstrukcję dla poszczególnych stacji operacyjnych, tak aby w warunkach przemysłowych uzyskać jak największą odporność na uszkodzenia. Każda ze stacji została wyposażona w redundantne zasilanie, twarde dyski (RAID system) i wentylatory chłodzące. Oczywiście każda z tak przygotowanych stacji może być dodatkowo wyposażona w identyczne urządzenia redundantne, które w przypadku awarii w ułamku sekundy przejmują zadania tych podstawowych. Podczas normalnej pracy aktywna stacja kontroluje proces, a w momencie wykrycia jakiegokolwiek problemu automatycznie i błyskawicznie przełącza się na stację pozostającą w trybie standby. Tym, co szczególnie odróżnia system PMSX®pro od innych systemów DCS, jest prawdziwie dystrybucyjna architektura fizyczna. Większość spotykanych systemów to najczęściej serwer wpięty w sieć optyczną (zwykle w ring) i podpięte do niego stacje wykonawcze w postaci sterowników, natomiast architektura podziału na poszczególne podprocesy to tylko wirtualna maska. Inżynierowie z Mitsubishi Electric zaprojektowali cały system jako podzielony na poszczególne, niezależne serwery, przydzielane do konkretnych części procesu. Taka architektura pozwala na zwiększenie bezpieczeństwa w przypadku uszkodzenia głównej drogi komunikacyjnej w postaci optycznego ringu. W standardowych systemach DCS spowoduje to natychmiastową awarię i zaprzestanie pracy, natomiast w PMSX®pro – tylko zgłoszenie awarii. Poszczególne serwery procesowe będą działać samodzielnie i zbierać wymagane dane do czasu usunięcia awarii. Gdy to nastąpi, dane zostaną zarchiwizowane w centralnym systemie bazy danych. Cały system archiwizacji automatycznie wykonuje kopie zapasowe, przechowywane na odseparowanych serwerach z danymi. W przypadku potrzeby ich odzyskania taki proces uruchamia się automatycznie. Tak skonstruowana architektura ułatwia także wymianę uszkodzonych serwerów. Stacje są identyczne i dlatego wystarczy odpowiednio przenieść systemowy adres IP do nowej stacji, aby móc bez specjalnego przeszkolenia podmienić uszkodzoną jednostkę na nową, a pozostałe czynności konfiguracyjne i uzupełnienie wymaganych danych nastąpi automatycznie. Taka unifikacja sprzętowa pozwala na ograniczenie kosztów utrzymania systemu w ruchu – wystarczy posiadać jedną dodatkową stację procesową, aby zapewnić szybką i sprawną wymianę w przypadku uszkodzenia dowolnej stacji.

Po drugie elastyczność

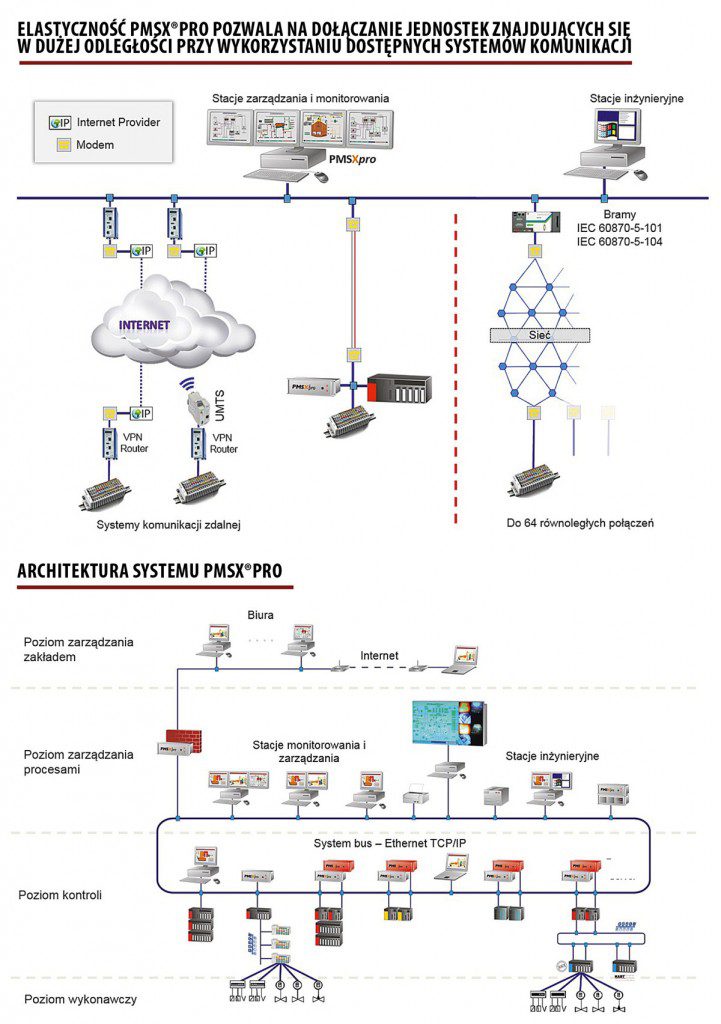

Wielu producentów systemów DCS przygotowywało swoje rozwiązania, planując, że będą one działać tylko w dużych systemach, toteż problematyczne, czy wręcz niemożliwe, staje się dla nich projektowanie mniejszych systemów jedno- czy dwuserwerowych. Drugim trudnym elementem pozostaje koszt takich rozwiązań. Taki problem nie występuje w przypadku systemu PMSX®pro, który może być rozbudowywany w architekturze pojedynczej stacji. Dzięki temu można go dowolnie rozbudowywać o kolejne stacje, nie narażając się na bardzo wysokie koszty początkowej instalacji (nie płacimy za docelowy system, tylko za aktualnie używane serwery procesowe). Sama rozbudowa w jednej lokalizacji to nie wszystko. Elastyczność systemu pozwala na dołączanie jednostek znajdujących się w dużej odległości między sobą i wykorzystywanie dostępnych systemów komunikacji.

Po trzecie komunikacja

Dobrze zaprojektowany system, taki jak PMSX®pro, pozwala komunikować się także z systemami innych producentów. DCS firmy Mitsubishi Electric umożliwia to m.in. dla protokołów:

- Ethernet Network,

- Profibus DP/PA,

- Modbus TCP/RTU,

- zgodnych z IEC 60870-5-101 i IEC 60870-5-104,

- Siemens H1,

- Mitsubishi-Protocols.

W dzisiejszych czasach standardem stała się też możliwość komunikacji z systemami bazodanowymi typu MES czy SAP. System PMSX®pro umożliwia komunikację bezpośrednią w ramach software’owych interfejsów, takich jak:

- OPC,

- PostgresSQL,

- Oracle Database,

- ODBC (Open Database Connectivity),

- Siemens S7 ISO on TCP RFC1006,

- Siemens S5 DUST 3964 – RK512,

- PHILIPS P8.

Wybór PMSX®pro to najlepszy wybór dla wszystkich użytkowników, którzy cenią sobie bezpieczeństwo i elastyczność używanych systemów. Całość dokumentacji sytemu została opracowana zgodnie z normą dla systemów energetycznych VGB R170, a jego programowanie oparto na standardzie IEC 61131-3. Jest to zapewne jeden z powodów popularności tego systemu w krajach zachodnich: Anglii, Francji czy Niemczech.

Więcej szczegółów technicznych na temat PMSX®pro można uzyskać, odwiedzając nasze stoisko podczas targów Energetab lub na naszej stronie internetowej.