Fabryki Przyszłości wyposażono w nowoczesne, odpowiednio dobrane narzędzia, zbierające i przetwarzające różnego rodzaju dane, które następnie wykorzystuje w procesie produkcji. Mitsubishi Electric oferuje szereg rozwiązań dla fabryk wdrażających lub rozważających wdrożenie narzędzia implementujące standardy Przemysłu 4.0.

Narzędzia, które Mitsubishi Electric udostępnia w grupie produktów przeznaczonych dla Fabryki 4.0, które pomogą wdrożyć standardy Przemysłu 4.0, mogą przesyłać dane między maszyną a warstwą IT na kilka sposobów. Najpowszechniej stosuje się cztery:

- system klasyczny (SCADA Software),

- moduły MES Interface,

- komputery przemysłowe z dedykowanym oprogramowaniem,

- zawansowane moduły PLC.

Powszechnie stosowaną metodą o długiej tradycji jest wykorzystanie oprogramowania typu SCADA. Jak każda metoda ma ono swoje wady i zalety, więc o zastosowaniu SCADA w konkretnej sytuacji powinna zdecydować gruntowna analiza potrzeb środowiska i możliwości oprogramowania.

Zalety:

- programy z rodziny SCADA są bardzo elastyczne. Można je konfigurować na wiele sposobów, tworząc narzędzie bliskie ideałowi.

- Kolejną zaletą jest istnienie dedykowanej platformy aplikacyjnej, na której można uruchamiać własne programy.

- Sposób wyceny oprogramowania SCADA sprawia, że korzystny stosunek kosztów do możliwości osiąga się przede wszystkim w dużych projektach.

Wady:

- Dane są przesyłane bezpośrednio do oprogramowania SCADA. Jeśli dojdzie do utraty połączenia między urządzeniami a warstwą IT, część danych zostanie utracona, ponieważ urządzenia zainstalowane na linii produkcyjnej nie przechowują ich kopii.

- Nie można zagwarantować przesyłania danych w czasie rzeczywistym. Transmisja za pośrednictwem sieci komputerowej wprowadza opóźnienia, które trzeba brać pod uwagę.

- Do poprawnego działania systemu niezbędny jest serwer (albo grupa serwerów) zarządzany przez dział IT. W konsekwencji niezawodność systemu jest uzależniona od kolejnego czynnika. Z punktu widzenia linii produkcyjnej i automatyki jest to czynnik zewnętrzny, na który nie ma bezpośredniego wpływu. Jakość współpracy zależy od jakości komunikacji między pracownikami dwóch działów o odmiennych metodologiach i priorytetach.

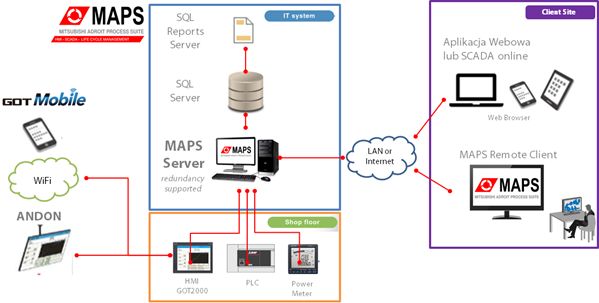

Najbardziej naturalnym środowiskiem dla produktów Mitsubishi Electric jest oprogramowanie MAPS (Mitsubishi Adroid Process Suite). Pakiet MAPS zaprojektowano tak, aby jak najbardziej uprościć instalację, konfigurację, eksploatację i ewentualną modyfikację albo rozbudowę oprogramowania.

Dlatego klienci otrzymują w pakiecie ponad 120 gotowych plug-inów i driverów obsługujących wszystkie urządzenia Mitsubishi Electric oraz wiele urządzeń innych producentów. MAPS ma wbudowane mechanizmy wspierające współpracę z wieloma bazami danych pochodzącymi od różnych producentów. Potrafi nawiązywać bezpośrednie połączenia z pominięciem mechanizmu ODBC. Wykorzystuje w tym celu technologię OLEDB.

W odróżnieniu od wielu innych systemów SCADA, MAPS wykonuje i przechowuje kopie przesyłanych danych w lokalnym buforze. Dzięki temu chwilowa utrata połączenia z siecią nie spowoduje utraty integralności danych opisujących trwający proces technologiczny. Zapisy w bazie danych będą uzupełnione po odtworzeniu połączenia z siecią.

Konfiguracja MAPS została pomyślana w taki sposób, żeby użytkownik mógł ją poprawnie wykonać bez znajomości języka SQL. Dzięki temu unika się konieczności angażowania w proces instalacji programu specjalistów z działu IT.

MES Interface a standardy Przemysłu 4.0

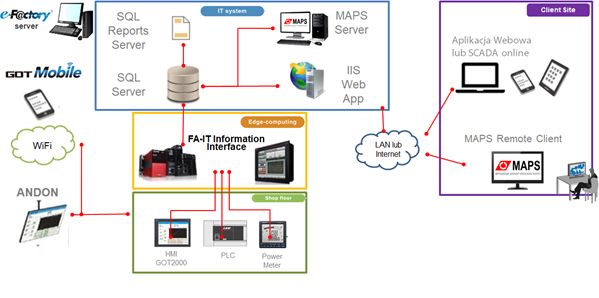

Druga metoda transmisji danych oferowana przez Mitsubishi Electric to MES Interface. Można je zabudować w sterownikach PLC MELSEC iQ-R albo w terminalu operatorskim GOT 2000. Jest to rozwiązanie zawierające elementy Edge Computingu, dzięki czemu doskonale wpisuje się w model Fabryki 4.0. Moduły mogą łączyć się bezpośrednio z systemami MES i wykonywać operacje na bazach danych bez potrzeby włączania warstwy pośredniej.

Jeden moduł MES może połączyć się z 64 urządzeniami. Nie ma potrzeby stosowania sterowników ODBC, ponieważ połączenie z bazą danych następuje bezpośrednio. Obecnie wspierana jest większość powszechnie używanych baz danych, między innymi: Oracle, Microsoft SQL Server, Microsoft Access, MySQL, PostgreSQL. Komunikacja z iQ-F nie nastręcza żadnych trudności. Ponadto dostępne są także rozszerzenia do połączenia z urządzeniami Siemens, Rockwell, Omron.

Takie podejście ma wiele zalet:

- Bezpośrednia transmisja danych z maszyny do bazy danych upraszcza strukturę systemu, więc mniej jest punktów, w których może wystąpić problem.

- Proste wdrożenie i praktycznie bezobsługowa eksploatacja obniżają całkowite koszty rozwiązania w porównaniu z systemami SCADA o 65%.

- W maszynie zawsze przechowuje się kopię danych, zatem w przypadku awarii sieci można je odtworzyć i przeanalizować.

- Nie trzeba angażować specjalistów z działu IT, co upraszcza schemat organizacyjny i pozwala uniknąć zatrudniania dodatkowych pracowników.

- Urządzenia produkowane przez Mitsubishi Electric są kompatybilne z wszystkimi innymi produktami firmy.

- Prosta, dobrze przemyślana konstrukcja zapewnia wysoką niezawodność.

- Rozwiązanie jest tanie, co należy docenić zwłaszcza w przypadku mniejszych projektów.

Pewne niedostatki MES Interface to brak możliwości uruchamiania dowolnych aplikacji klienta bezpośrednio na urządzeniu oraz wyższy niż w przypadku SCADA koszt wdrożenia systemu w przypadku dużej ilości podłączony maszyn. Te niedostatki da się skompensować stosując kolejne rozwiązania.

Komputery klasy IPC

Komputery przemysłowe MELIPC z oprogramowaniem dostosowanym do potrzeb fabryki są trzecim rozwiązaniem proponowanym przez Mitsubishi Electric. Można na nich zainstalować oprogramowanie MAPS, dzięki czemu serwer „zbliża się” do linii produkcyjnej i nie generuje problemów typowych dla zaangażowania działu IT.

Ale to nie koniec, bowiem na komputerach MELIPC można uruchamiać oprogramowanie pisane przez partnera Mitsubishi Electric, firmę Device Wise. Jest to oprogramowanie, które posiada te same funkcje i stabilność transmisji danych jak rozwiązania sprzętowe MES. To pozwala na połączenie ogromnej mocy obliczeniowej komputera PC (aż za dużej, jeśli służyłby tylko temu zadaniu) z prostotą w użyciu i niezawodnością systemów opartych o moduły PLC.

IPC nie tylko do transmisji danych

Rozwiązania warstwy brzegowej, czyli klasy Edge Computing, działają bardzo blisko maszyn. Są to urządzenia ze świata IT, ale działające w warunkach i reżimach, które dotyczą maszyn i linii, na których je zainstalowano. Dzięki temu duży strumień danych do przetworzenia z łatwością trafia do warstwy brzegowej i jest przetwarzany.

Na komputerach MELIPC można uruchomić bardzo przydatne programy do przetwarzania, analizy danych i budowania cennych dla użytkowników informacji. Przykładem jest Real Time Data Analyser. Do najciekawszych funkcji udostępnianych przez ten program należą:

- Similar Waveform Recognition – narzędzie wykorzystujące sztuczną inteligencję do porównywania aktualnego przebiegu (często jakiejś wartości elektrycznej) z modelem, którego program „nauczył się” w początkowej fazie eksploatacji maszyny, kiedy nie występowały żadne problemy. Każdy przebieg mierzony podczas pracy urządzenia narzędzie porównuje w czasie rzeczywistym z wzorcem. Oblicza się dla niego współczynnik podobieństwa, który może przyjmować wartość od 0 (przebiegi całkowicie różne) do 100 (przebiegi identyczne). Każde odstępstwo od „ideału” może być zauważone i zasygnalizowane. Użytkownik definiuje wartość współczynnika podobieństwa, poniżej której program generuje alarm.

- Analiza metodą Mahalanobisa-Taguchiego przeprowadza analizę statystyczną pomiarów i parametrów wybranych przez operatora. Sygnalizuje także, jeśli wartości bieżące odbiegają od oczekiwanych o wartość większą niż przyjęta wartość dopuszczalna. Metoda jest interesująca z wielu względów, między innymi dlatego, że umożliwia wygenerowanie macierzy, która po zapisaniu w bloku funkcyjnym pamięci sterownika PLC będzie mogła wspomagać zarządzanie procesem na poziomie bardzo bliskim sprzętowi.

- SPC (Statistical Process Control) – wykorzystuje narzędzia statystyczne do oceny stabilności procesu.

- Multiple Regression Analysis – pozwala na wyznaczenie wartości parametrów, których nie można zmierzyć metodą bezpośrednią. Wykorzystuje się w tym celu dane zebrane z punktów silnie powiązanych z tym punktem, którego stan chcemy poznać.

- Guard band umożliwia ocenę zgodności kształtu przebiegu z założonymi wartościami granicznymi.