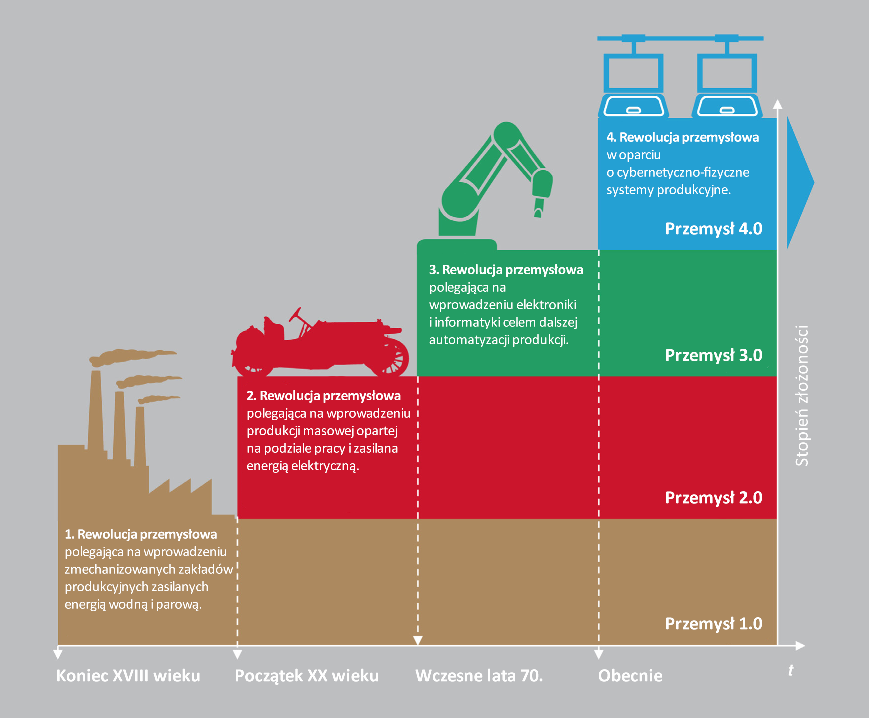

Właśnie doświadczamy czwartej rewolucji przemysłowej, wiodącej ku nastaniu ery, która zyskała już nazwę Przemysłu 4.0 (ang. Industry 4.0 lub I4.0).

Korzyści wynikające z I4.0 dla przemysłu, a ostatecznie dla samych konsumentów, to m.in.: niższe koszty, krótszy czas produkcji, większa wydajność zasobów, lepsza kontrola jakości oraz ulepszona identyfikacja pochodzenia wyrobów i komponentów.

Podstawowe zasady Przemysłu 4.0

Dwie kluczowe technologie umożliwiające I4.0 zapewnienie takich korzyści to Przemysłowy Internet Rzeczy (IIoT) oraz systemy cybernetyczno-fizyczne.

Przemysł 4.0 opiera się na kilku zbieżnych ze sobą zasadach:

- Współdziałanie: Umożliwienie maszynom, urządzeniom, czujnikom, organizacjom i ludziom łączenia i komunikowania się zgodnie ze wspólnymi standardami i za pośrednictwem protokołów IIoT.

- Informacja: Wykorzystywanie systemów informacyjnych opartych na „modelu wirtualnym” świata fizycznego do pracy w czasie rzeczywistym z wieloma danymi, w tym danymi z czujników, które mogą stanowić część systemów cybernetyczno-fizycznych.

- Integracja: Wspomaganie podejmowania decyzji poprzez zbieranie danych z wielu źródeł i ich prezentacja w zrozumiałym formacie, umożliwiającym podejmowanie decyzji w procesie zarządzania.

- Automatyzacja: Dalszy rozwój automatyzacji Trzeciej Rewolucji Przemysłowej przez ograniczenie wykorzystania ludzi w celu wykonania nieprzyjemnych, powtarzalnych i potencjalnie ryzykownych zadań.

- Autonomia: Wykluczenie człowieka z procesu decyzyjnego i procesów technologicznych przez wykorzystanie możliwości systemów cybernetyczno-fizycznych do podejmowania samodzielnych decyzji w odpowiedzi na zdarzenia w środowisku produkcyjnym w rzeczywistym świecie.

Przemysłowy Internet Rzeczy

Pozwala na zastosowanie wielu urządzeń (nawet tak prostych jak pojedynczy czujnik lub dość złożonych, jak obrabiarki) do wymiany danych za pośrednictwem Internetu lub na drodze komunikacji Ethernet.

Wyzwania

Do wyzwań, jakie stawia Przemysł 4.0 przed przemysłem wytwórczym, należą: inwestycje, umiejętności, technologia i bezpieczeństwo.

Zakład produkcyjny oznacza często długookresową inwestycję. Zastąpienie obiektów produkcyjnych nowymi nie jest proste ani tanie. Producenci chcący utrzymać fabryki i maszyny w eksploatacji przez czas uzasadniony ekonomicznie i technicznie muszą zmaksymalizować zwrot z inwestycji – w niektórych przypadkach może to zająć nawet 20 lat.

Wdrażanie koncepcji Przemysłu 4.0 w nowym zakładzie oznacza proporcjonalnie niewielkie koszty i może szybko przynieść zwrot z inwestycji. Natomiast w istniejącej już fabryce może oznaczać wielką inwestycję, wymagającą uważnej analizy w celu potwierdzenia opłacalności w pozostałym okresie eksploatacji zakładu. Nie należy lekceważyć wyzwań stojących przed zakładem produkcyjnym, który zamierza wdrożyć koncepcję Przemysłu 4.0.

Wiele będzie zależeć od poziomu automatyzacji i infrastruktury sieciowej, które są do dyspozycji na miejscu. Przemysł 4.0 i inteligentna produkcja całkowicie zależą od wymiany danych między systemami zakładowymi i biznesowymi w związku z analizą produkcji, predykcyjnym utrzymaniem ruchu itp. Wiele zakładów przemysłowych istnieje od dłuższego już czasu, a w przeszłości nie przykładano nadmiernej wagi do wymogów automatyzacji i zbierania danych.

Inicjacja technologii Przemysłu 4.0 w nowym lub istniejącym zakładzie może wymagać pozyskania pracowników o nowych umiejętnościach, stanowiących połączenie specjalizacji w technologii, produkcji i informatyce. Podnoszenie poziomu automatyzacji i autonomicznego podejmowania decyzji, które stanowią serce Przemysłu 4.0, wyeliminuje niektóre z obecnie wymaganych umiejętności w dziedzinie produkcji. Jednakże określenie, instalacja i utrzymanie sprzętu i oprogramowania w wersji zgodnej z Przemysłem 4.0 będą wymagały innego zestawu umiejętności, w tym wyższych kompetencji informatycznych. Producenci będą musieli pozyskać i/lub przeszkolić nowych pracowników i/lub skorzystać z odpowiednich usług realizowanych na zasadzie outsourcingu.

Zarówno w trakcie inwestycji, jak i szkolenia producenci muszą patrzeć w przyszłość i przewidywać nowe technologie, które mogą pojawić się na rynku w nadchodzących latach, oraz możliwości ich integracji z wdrożonymi dzisiaj systemami I4.0. Korzystanie na zasadzie otwartego dostępu z kodu źródłowego sporej części obecnej technologii oznacza, że użytkownicy nie muszą – tak jak dawniej – decydować się na jednego dostawcę, choć budowanie długoterminowych relacji z dostawcami krytycznych systemów wciąż ma swoje zalety.

Główną obawę przy rozwoju Przemysłu 4.0 stanowi kwestia bezpieczeństwa. Interłączność przewidziana w I4.0 oraz IIoT naraża przedsiębiorstwa na nowe formy złośliwych ataków przez Internet. Paradoksalnie przyjęcie wspólnych standardów, jak Ethernet, które są niezbędne, aby I4.0 i IIoT odniosły sukces, także stwarza słabe punkty, ponieważ zarówno hakerzy, jak i wszyscy dostawcy i użytkownicy mogą łatwo wykorzystywać nabyte umiejętności, przechodząc między różnymi systemami.

Sieci przemysłowe są narażone na zagrożenia systemów komercyjnych w postaci głośnych przypadków naruszenia bezpieczeństwa – zagrożenia takie jak dostęp i działania bez upoważnienia. Mogą to być zagrożenia wewnątrz organizacji lub pochodzące z zewnątrz, być złośliwe, jak i przypadkowe.

Problem hackingu z wnętrza firmy dotyczy bardziej bezpieczeństwa osobowego w szerszym ujęciu bezpieczeństwa w sieci. Należy mieć na uwadze względy bezpieczeństwa wynikające z umyślnych aktów sabotażu i możliwości popełnienia błędu przez pracownika.

Jedną z zalet I4.0, która jest już wykorzystywana, jest możliwość zdalnego monitorowania i kontrolowania zakładów produkcyjnych i pozostałych urządzeń. Jednakże bieżący sposób monitorowania polega na użyciu standardowych przeglądarek internetowych, które narażają system na możliwość nadużycia przez osoby trzecie.

Ryzyko źle zabezpieczonej sieci nie jest ograniczone wyłącznie do skutków gospodarczych. Hakerzy przejmujący kontrolę nad systemami zarządzania zakładami przemysłowymi mogą wyrządzić znaczne szkody, sami zachowując bezpieczeństwo na drugim końcu świata.

Ostatni raport Brytyjskiego Stowarzyszenia Inżynierów Budowy Maszyn podaje, że producenci przemysłowych układów sterowania zwykle nie skupiali się na bezpieczeństwie, ponieważ systemy pracowały samodzielnie i nie były dostępne przez Internet. W raporcie odnotowano również, że systemy mają zwykle długi okres użytkowania, często przekraczający okres wsparcia dostawcy w zakresie wdrożonych w tych systemach platform. Istnieje ryzyko, że nieobsługiwane systemy nie będą aktualizowane pod kątem kolejnych luk bezpieczeństwa1.

Przemysł reaguje jednak na takie zagrożenia. W związku z powyższym powstała fundacja IoT Security Foundation (IoTSF), mająca na celu wypracowanie wspólnego, międzynarodowego podejścia do kwestii bezpieczeństwa2.

W międzyczasie niektóre firmy połączyły siły, aby opracować protokół do zarządzania urządzeniami IoT, który utoruje drogę do otwartego interoperacyjnego standardu dotyczącego bezpieczeństwa i ryzyka związanego z prywatnością. Protokół Open Trust (OTrP) łączy architekturę bezpieczeństwa z zarządzaniem zaufanym kodem za pomocą technologii sprawdzonych m.in. w sektorze bankowości i urządzeniach na rynek masowy, np. smartfonach i tabletach3. Prawdopodobne jest, że wiele z tych inicjatyw zostanie przeniesionych na grunt sektora przemysłowego i IIoT.

Przykładowo niemiecki Urząd Federalny ds. Bezpieczeństwa Informacji (BSI), krajowy organ zajmujący się cyberbezpieczeństwem, przeprowadził ostatnio testy architektury OPC UA, a uzyskane wyniki potwierdzają dobry poziom bezpieczeństwa4.

Systemy Cybernetyczno-Fizyczne

Stanowią integrację przetwarzania danych, pracy w sieci i procesów fizycznych. Innymi słowy, jest to zbieżność systemów biznesowych z systemami sterowania fizycznymi zakładami i maszynami. Dotyczy również pomiaru rzeczywistej wydajności w stosunku do „modelu idealnego” lub wzorca, ale w perspektywie szeregu nowych inicjatyw. Zapewnienie odpowiedniej wydajności jest ponadto kluczowym wymogiem, który muszą spełnić pierwsze z podmiotów przystosowujących się do I4.0.

Wnioski

Technologia, która może urzeczywistnić Przemysł 4.0, już istnieje. Szybkość i skala rozwoju przyszłej technologii gwarantują, że I4.0 nastąpi w przemyśle wytwórczym w nadchodzących latach.

Korzyści wynikające z przyjęcia strategii Przemysłu 4.0 realizującej inteligentne wytwarzanie są oczywiste: zwiększona wydajność, lepsza elastyczność, krótszy czas przestoju, krótszy czas wprowadzenia wyrobu na rynek, większa konkurencyjność i zwiększona rentowność.

Droga do digitalizacji pozwalająca osiągnąć powyższe cele może nieść ze sobą wyzwania, ale ustrukturyzowane podejście i zwrot z inwestycji są możliwe na każdym etapie projektu. Uzyskanie inteligentnego wytwarzania jest możliwe do osiągnięcia już dzisiaj i gwarantuje dalszy postęp technologiczny w przyszłości. Istniejące możliwości z pewnością zmienią sposób prowadzenia działalności produkcyjnej.

Tak jak jeszcze dziesięć lat temu oglądanie telewizji przez Internet zdawało się niewiarygodne, tak produkcja stanie się uzależniona od usług, które nie zostały jeszcze przewidziane.

Następne dziesięć lat będzie niezwykle interesujące. Będzie to ekscytujący czas dla tych, którzy są zaangażowani w technologię i produkcję.

Źródła:

1. http://www.imeche.org/docs/default-source/1-oscar/reports-policy-statements-and-documents/bdo-industry-4-0-report

2. https://iotsecurityfoundation.org/

3. http://rethink-iot.com/2016/07/21/open-trust-protocol-aims-iot-security-consolidation/

4. https://www.bsi.bund.de/DE/Presse/Pressemitteilungen/Presse2016/Sicherheitsanalyse_OPC_UA_26042016.html