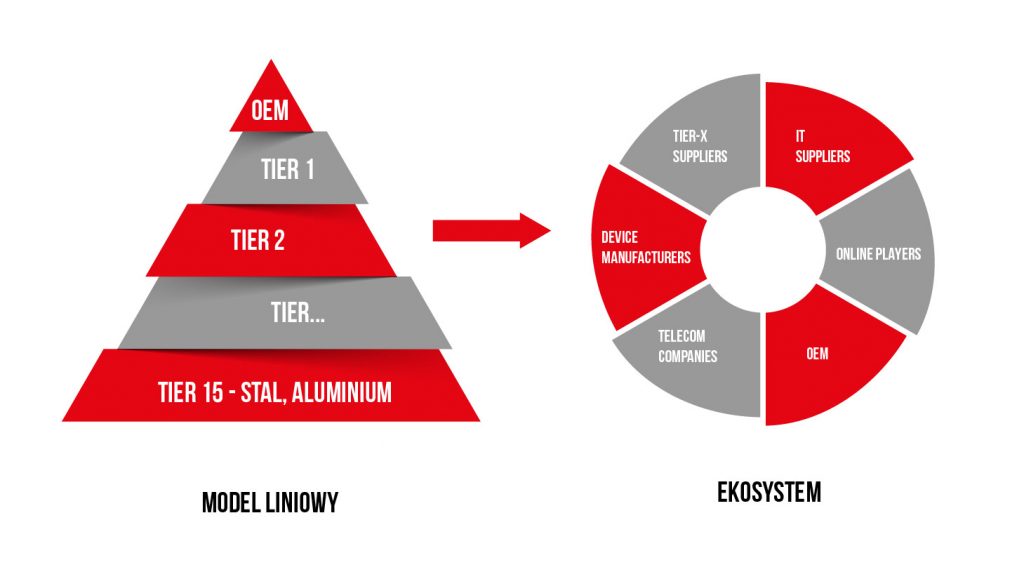

Przemysł motoryzacyjny od lat korzysta z tradycyjnego, dobrze sprawdzonego schematu organizacyjnego. U jego podstaw znajdują się producenci surowców: stali, aluminium, tworzyw sztucznych itp. Na szczycie zaś producenci pojazdów określani skrótem OEM (Original Equipment Manufacturer). Z reguły są nimi międzynarodowe podmioty. Do tego grona należą takie koncerny jak: PSA, Toyota czy Mercedes Benz.

Pomiędzy podstawą a wierzchołkiem przebiega łańcuch dostaw. Najbliżej szczytu są ulokowani producenci części dostarczający je bezpośrednio producentom OEM. Zalicza się ich do grupy TIER 1. TIER 2 to niższy poziom, na którym znajdują się producenci, którzy zaopatrują kontrahentów z grupy TIER 1, ale nie sprzedają bezpośrednio dla OEM.

TIER 3 to producenci surowców i materiałów nisko przetworzonych zaopatrujący kontrahentów z OEM, TIER 1 i TIER 2 (ryc. 1).

Nadchodzą zmiany

Ten model dość dobrze oddaje relacje pomiędzy dostawcami i odbiorcami na różnych poziomach, jednak pojawiają się głosy, że w interesie branży motoryzacyjnej leży zastąpienie go inną strukturą. Nowy sposób organizacji bywa nazywany ekosystemem i jest słabo zhierarchizowaną siecią powiązań między dostawcami towarów i usług i ich dostawcami.

Taka struktura mogłaby ewoluować, dostosowując się do aktualnych potrzeb rynku. Firmy z grupy OEM utraciłyby prymat na rzecz tych wytwórców, którzy mogą najszybciej zareagować na zmieniające się potrzeby rynku (ryc. 1).

W tym miejscu wypada wspomnieć o rosnącym znaczeniu firm z sektora IT. Dotychczas dostarczały one rozwiązań całemu sektorowi, reagując na jego potrzeby. Ta sytuacja może ulec zmianie wraz z ewolucją sposobu wykorzystania samochodów. Wiele wskazuje na to, że w przyszłości w aglomeracjach miejskich będzie dominował model współdzielenia pojazdów będących własnością jednego lub kilku operatorów. Wtedy kluczowe znaczenie miałyby firmy dysponujące doświadczeniem w zakresie e-commerce, gromadzenia i przetwarzania dużych ilości danych, pozyskiwaniu klientów korporacyjnych i indywidualnych. Do tej charakterystyki pasują giganci IT, którzy zresztą nie kryją swoich ambicji.

Ryc. 1.

Większe obciążenie, szybsze zużycie

Odejście od tradycyjnego modelu posiadania samochodu może w ciekawy sposób wpłynąć na wielkość zapotrzebowania na pojazdy, a finalnie także na wolumen produkcji. Pojazdów współdzielonych mogłoby być znacznie mniej niż dziś samochodów prywatnych. Byłyby one jednak znacznie intensywniej eksploatowane. Krótszy czas pomiędzy naprawami i ostatecznie złomowaniem sprawiłby, że produkcja nowych pojazdów nie zmniejszyłaby się tak bardzo, jak można by się tego spodziewać.

Kontrola jakości

Na razie widać zmiany w zakresie kontroli jakości półproduktów i części. Dotychczas wiele z nich, zwłaszcza te powstające na poziomie TIER 2, kontrolowano pobieżnie albo w ogóle rezygnowano z kontroli jakości, przenosząc ją na etap montażu podzespołów na poziomie TIER 1. Od pewnego czasu widać tendencję do wprowadzania rygorystycznej kontroli jakości tam, gdzie powstają elementy tak drobne, jak pokrętła i suwaki żaluzji wylotów układu wentylacyjnego.

Zaostrzona kontrola, zwłaszcza tych części, które będą montowane w pojazdach z segmentu premium, może być konsekwencją rosnących wymagań klientów. Ceny samochodów osobowych rosną, a nabywcy oczekują, że drogie auta spełnią ich wyobrażenia o samochodach doskonałych. Skrzypiące, zbyt ciężko lub zbyt lekko obracające się pokrętło może wzbudzić w potencjalnym nabywcy wątpliwości, które ostatecznie wyślą go do salonu konkurencji.

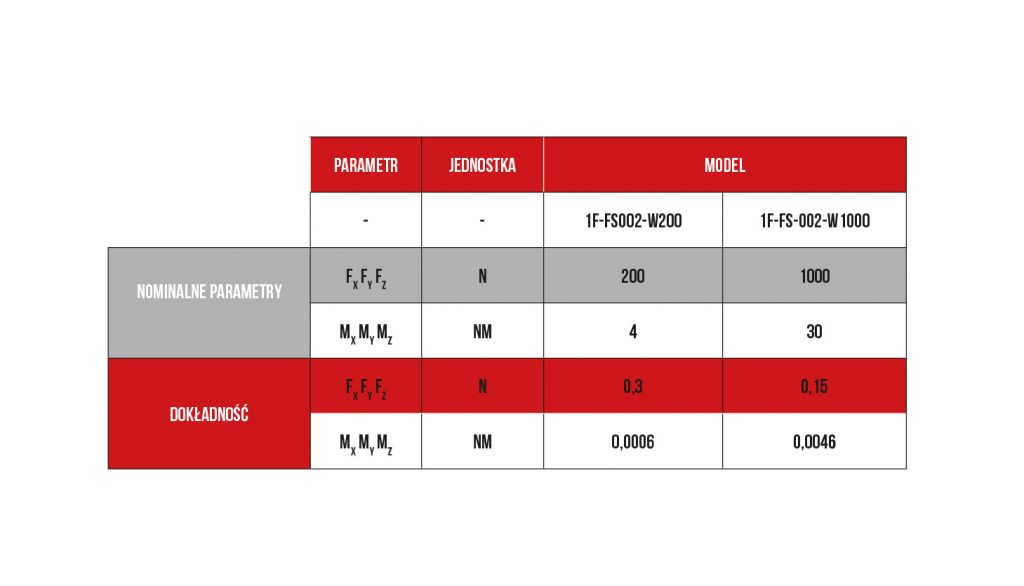

Tab. 1

Ryc. 2

Lepiej, ale nie mniej

Jakość powinna być kontrolowana tak, aby zagwarantować niezawodne wykrywanie uszkodzonych egzemplarzy, nie tworząc jednocześnie wąskiego gardła w procesie produkcji. Rozwiązaniem jest automatyzacja lub robotyzacja procesu. Mitsubishi Electric produkuje wszystkie urządzenia i komponenty niezbędne do budowy zrobotyzowanego stanowiska kontroli jakości do sprawdzania tego typu elementów.

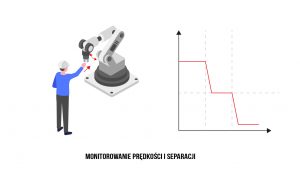

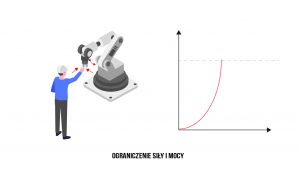

Jednym z możliwych rozwiązań jest wykorzystanie robota asystującego (cobota) Melfa Assista. Specyfika tego robota umożliwia uruchomienie go w bezpośrednim sąsiedztwie ludzi, bez potrzeby stosowania zabezpieczeń unieruchamiających robota w przypadku wejścia człowieka do strefy bezpieczeństwa (ryc. 3). Robot spełnia wymagania specyfikacji technicznej ISO/TS 15066, zatem nie stwarza zagrożenia dla pracowników.

Cobot może być wyposażony w czujnik siły 4F-FS002-W200 lub 4F FS002H W1000 (parametry techniczne w tabeli 1). Wyniki pomiarów przesądzą o zakwalifikowaniu badanego egzemplarza na przykład pokrętła do kategorii „sprawne” lub „wadliwe”. Czujnik siły przesyła wyniki pomiarów do kontrolera 2F DQ561, który jest połączony z kontrolerem robota za pomocą światłowodu. Dzięki temu do programowania można wykorzystać oprogramowanie RT Toolbox 3. Stanowisko można połączyć z systemem IT zakładu produkcyjnego – po to, aby zapisywać wyniki pomiarów w bazie danych.

Ryc. 3

Pomiary

Dane dostarczane przez czujnik można wykorzystać do poruszania ramieniem cobota z zadaną siłą. Można je także wykorzystać do mierzenia siły, która jest potrzebna, aby poruszyć przykładowe pokrętło. Stanowisko kontrolne proponowane przez Firmę Mitsubishi Electric ma kilka właściwości zwiększających jego przydatność:

1) Pomiar siły w całym zakresie ruchu badanego elementu.

2) Rejestrowanie największej wartości siły dla wskazanej pozycji.

3) Możliwość przeprowadzenia procesu uczenia się robota. Dzięki temu można stworzyć wzorzec elementu (np. pokrętła), który posłuży do oceny innych egzemplarzy.

4) Śledzenie zmian siły w trybie oscyloskopu.

Urządzenie może pracować w otoczeniu o temperaturze mieszczącej się w zakresie od -10 do 70°C. Można je również wykorzystać do testowania produktu w komorze klimatycznej.

Zapraszam do osobistego kontaktu, chętnie odpowiem na wszystkie pytania:

Jacek Taczała

e-mail: jacek.taczała@mpl.mee.com

tel. +48 691 406 034

LinkedIn: https://www.linkedin.com/in/jacek-taczala