Praca urządzeń elektrycznych w ekstremalnych warunkach zwiększa natężenie procesów prowadzących do uszkodzeń i awarii. W tym artykule przedstawię to na przykładzie falowników.

W świecie przemysłu, choć nie tylko, są wszechobecne: to one – i to dosłownie – zapewniają płynność naszej produkcji. Falowniki, jak każde urządzenie elektroniczne, są narażone na uszkodzenia czy awarie, których wystąpienie nie zawsze jest nagłe. Dobrze, jeśli znamy potencjalne zagrożenia, gdyż dzięki temu możemy im przeciwdziałać. Bywa, że jest to proces, jak ma to miejsce przy postępujących w czasie zmianach wywołanych korozją.

Przyczyny korozji

Jak wynika ze statystyk i doświadczeń użytkowników, to właśnie korozja jedną z najczęstszych przyczyn awarii elementów elektronicznych. Nasze urządzenia są na nią narażone, zwłaszcza gdy pracują w mało sprzyjających warunkach, gdzie występuje szereg niekorzystnych czynników, takich jak m.in. brud, zapylenie, wilgoć, kontakt z chemikaliami, ekstremalnie wysokie lub niskie temperatury oraz wysokie stężenie gazów korozyjnych. Korozję chemiczną wywołują takie agresywne czynniki jak np. tlen, fluorowce, siarka (także dwutlenek siarki i siarkowodór), wodór i chlorowodór.

Szkodliwy wpływ tych ostatnich jest widoczny szczególnie w sektorach, w których ze względów technicznych w powietrzu występuje przekraczające średnią stężenie gazów korozyjnych. Do takich branż należą m.in.: gospodarka ściekowa, papiernictwo, przemysł oponiarski, garbarnie czy różnego rodzaju myjnie.

Gazy korozyjne powstają, gdy tworzywo metaliczne zostanie poddane działaniu środowiska o właściwościach utleniających, a proces ten dodatkowo przyspiesza w podwyższonej temperaturze. Później cząsteczki gazów korozyjnych (np. siarki) osadzają się na elektronice.

Jak zabezpieczyć falownik przed korozją?

By ograniczyć procesy korozyjne, można zastosować przynajmniej kilka rozwiązań, np. ochronę w postaci szafy sterowniczej, lakierowanie czy coating, który polega na selektywnym pokrywaniu układów elektronicznych cienką warstwą specjalnych preparatów ochronnych.

Szafa sterownicza

To rozwiązanie zabezpieczy urządzenie elektroniczne przed zapyleniem czy zalaniem. Aby szafa działała prawidłowo i chroniła falownik przed gazami korozyjnymi, pyłami i kurzem, stopień ochrony jej obudowy powinien wynosić IP54. Szafa powinna być całkowicie zamknięta (co wymaga zastosowania wymiennika ciepła) i wyposażona w filtry wlotowe lub wylotowe. Powinna także cechować się wytrzymałą strukturą. Metoda ta ma swoje ograniczenia – ograniczenia gabarytowe często wykluczają zastosowanie odpowiednich obudów, które w naturalny sposób powiększają objętość zamkniętych w nich urządzeń elektronicznych, które chcemy chronić.

Lakierowanie

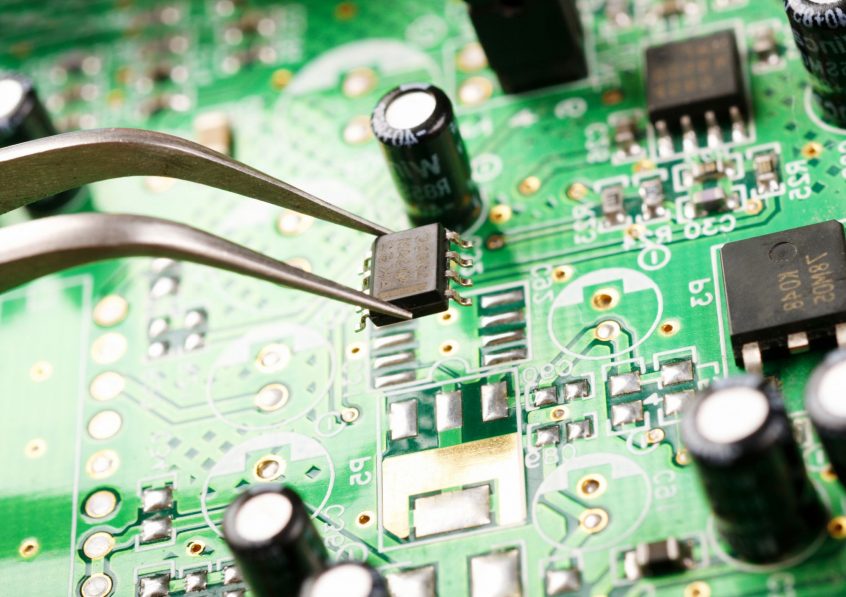

Skuteczną metodą jest tzw. conformal coating, czyli lakierowanie. Polega ono na pokryciu komponentu nieprzewodzącą, cienką powłoką, która chroni przed wpływem środowiska, korozją, kurzem oraz pyłem. By właściwie wykonać conformal coating, należy dysponować odpowiednimi, specjalnie do tego procesu przeznaczonymi urządzeniami.

Coating

Do selektywnego pokrywania układów elektronicznych cienką warstwą specjalnych preparatów ochronnych stosuje się zazwyczaj preparaty jednoskładnikowe, które utwardza się termicznie lub promieniowaniem UV. Coating efektywnie pozwala chronić elektronikę przed korozją i wydłuża żywotność komponentów. Korzystanie z tej technologii jest wydajne, stosunkowo tanie, daje pełną kontrolę jakości powłoki, a także pozwala na oszczędność materiału. Wykonując coating, należy pamiętać o kilku aspektach, m.in. o tym, aby złączki nie zostały pokryte lakierem.

Sposoby wykonywania coatingu oraz jego klasy

▲ Zanurzanie płytek w pojemnikach z materiałem – wydajna i stosunkowo tania metoda, niestety nie pozwala na otrzymanie powłoki o jednolitej grubości.

▲ Ręczne pokrywanie elementu pędzlem lub gąbką – niski koszt i łatwa realizacja, wadą jest duże prawdopodobieństwo pojawienia się zanieczyszczeń powłoki ochronnej.

▲ Ręczne pokrywanie natryskowe – metoda stosunkowo łatwa, ale mało precyzyjna i efektywna, dodatkowo rozpylane w powietrzu chemikalia są szkodliwe dla pracowników.

▲ Selektywne pokrywanie automatyczne – metoda bardzo efektywna, daje pełną kontrolę grubości i jakości pokrycia.

Mitsubishi Electric – autorskie rozwiązanie wykrywające postępującą korozję

Mitsubishi Electric – autorskie rozwiązanie wykrywające postępującą korozję

Głównym założeniem Predictive Maintenance w Przemyśle 4.0 jest optymalne wykorzystanie maszyn i urządzeń w przedsiębiorstwach, eliminacja negatywnych skutków awarii w postaci przestojów, a także usprawnienie prac utrzymujących ruch poprzez przeprowadzanie regularnych badań stanu technicznego maszyn.

Profilaktyczne działania, mające ocenić stan techniczny urządzeń, wspierane przez IoT, pozwalają osiągnąć doskonałe wyniki związane z przewidywanym utrzymaniem ruchu i zmniejszyć jego koszty nawet o 40%.

W myśli reguł obowiązujących w obszarze Przemysłu 4.0 stworzyliśmy pierwszy na świecie czujnik korozji metalu przeznaczony do montażu na płytkach drukowanych. Wykrywa on korozję będącą wynikiem oddziaływania czynników środowiskowych, a tym samym pomaga w zapobieganiu awarii sprzętu.

Czujnik ten został wbudowany w najnowszą generację falowników FR-E800.

🔸 Wykorzystując sztuczną inteligencję, FR-E800 skraca przestoje dzięki rozszerzonym możliwościom konserwacji predykcyjnej, w tym pierwszemu na świecie systemowi ostrzegania o gazach korozyjnych.

🔸 Czujnik wykrywający gazy korozyjne w połączeniu z technologią diagnostyczną AI napędów Mitsubishi Electric pomaga skrócić całkowity czas przestoju, umożliwiając wczesną identyfikację i rozwiązywanie przyczyn usterek bez konieczności posiadania specjalistycznych umiejętności.

🔸 Śledzenie zmian rezystancji w czasie umożliwia precyzyjne określanie postępu korozji. Jest to możliwe dzięki technice pomiarów szybkości korozji na podstawie przyrostów rezystancji elektrycznej.

🔸 Falowniki FR-E800 zapewniają wysoką wydajność sterowania silnikami indukcyjnymi i silnikami z magnesami trwałymi, do poziomu nienaruszalności bezpieczeństwa.

Mitsubishi Electric – autorskie rozwiązanie wykrywające postępującą korozję

Mitsubishi Electric – autorskie rozwiązanie wykrywające postępującą korozję