Jest taka teoria zarządzania, która mówi, że czego się nie mierzy tym nie można zarządzać. Czy da się zarządzać stanem zużycia robotów i maszyn? Nawet trzeba! Po to, żeby zapobiegać ich awariom, mieć pod kontrolą ich dostępność. A także nie zostawiać ich stanu złośliwości rzeczy martwych i prawom Murphy’ego. Poznajcie ME2Robot.

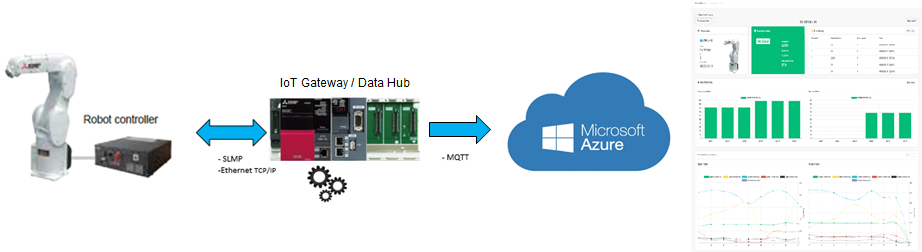

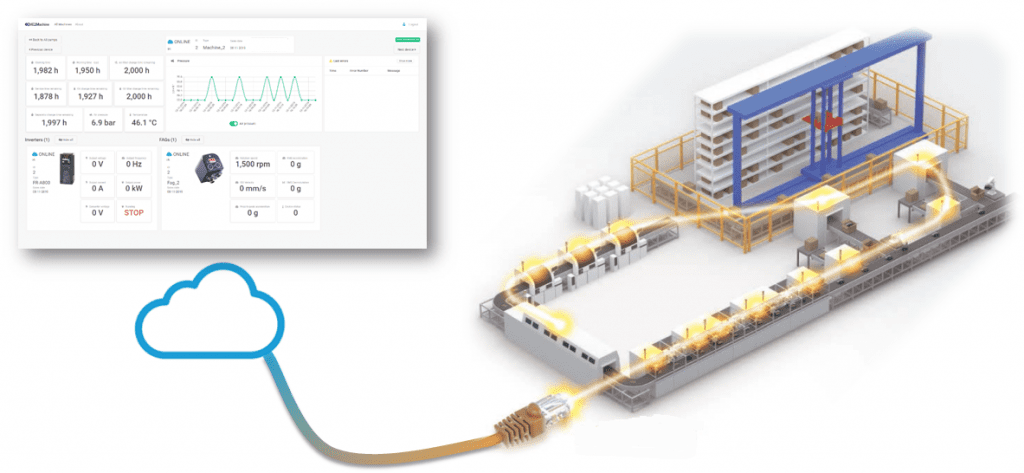

W przypadku maszyn i urządzeń zapobieganie jest tożsame z ciągłym nadzorem. Czyli monitorowaniem parametrów pracy, identyfikowaniem odchyleń od normy, interpretacją wczesnych sygnałów ostrzegawczych i planowaniem konserwacji lub wymiany części. Dzieje się to jeszcze zanim dojdzie do ich całkowitego, nieodwracalnego zniszczenia skutkującego zatrzymaniem maszyny. ME2Robot – jest rozwiązaniem dedykowanym dla robotów przemysłowych Mitsubishi Electric. Dane z robota, które wstępnie opracowało oprogramowanie działające na urządzeniach w warstwie Edge, przesyła się przy użyciu protokołu MQTT do chmury Azure firmy Microsoft.

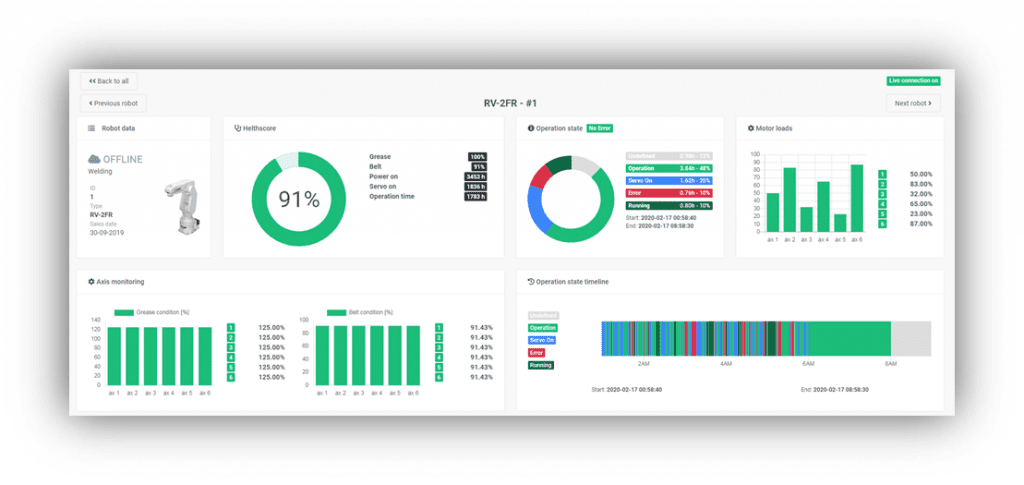

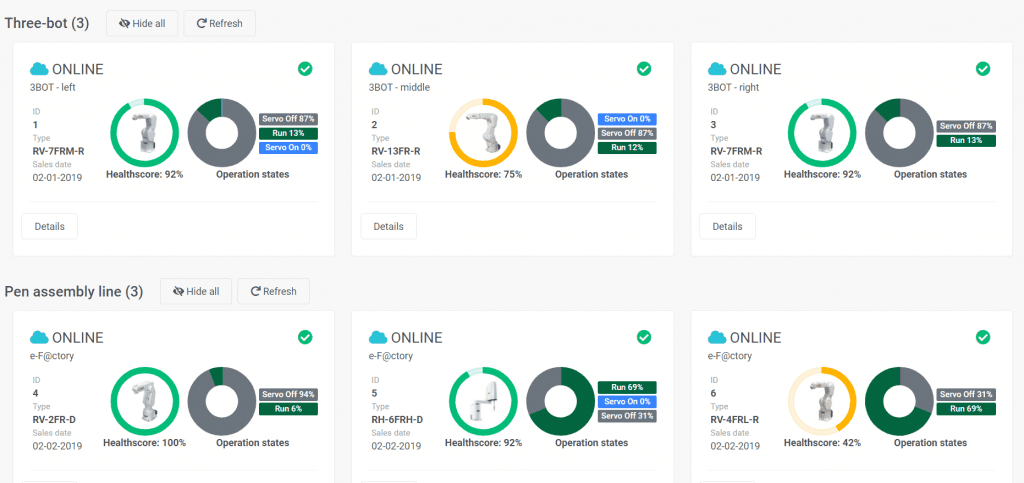

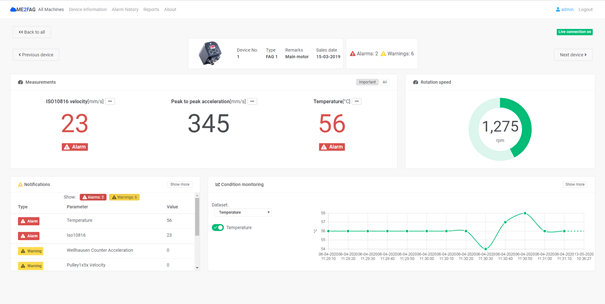

W następnej kolejności dane są zapisywane w bazie i przetwarzane przez oprogramowanie. Jego zadaniem jest prezentacja informacji w formie graficznej, jak najbardziej dostępnej i zrozumiałej dla osób odpowiedzialnych za zarządzanie robotami. Są tam informacje dotyczące sprawności robota, jego cyklu pracy, liczby i czasu trwania alarmów.

Dostęp do danych zabezpiecza się przy pomocy nowoczesnych i skutecznych metod uwierzytelniania opartych na systemie domen Microsoft. W nieodległej przyszłości Microsoft odda do użytku w Polsce potężną serwerownię obsługującą nasz region. Dzięki temu bezpieczeństwo i dostępność usług osiągną jeszcze wyższy poziom.

Użytkownicy zalogowani do usługi ME2Robot mogą dla każdego urządzenia monitorować wskaźnik Healthscore. Jest on obliczany na podstawie kilku parametrów, między innymi stanu smaru, stanu baterii, napięcia pasków. Przepis na obliczanie tego wskaźnika jest nieustannie doskonalony na podstawie doświadczeń Mitsubishi Electric oraz sugestii klientów.

Można także przeglądać wykresy danych historycznych za dowolny okres (od początku monitorowania). Dzięki temu można zdecydować, jakie wartości są poprawne, a którym towarzyszyło obniżenie wydajności, jakości produktów albo awarie robota.

Raporty można przeglądać online albo wysłać pocztą elektroniczną w postaci dokumentów w formacie PDF.

W podobny sposób można przetwarzać informacje pochodzące od innych urządzeń: sterowników PLC, komputerów klasy Industry PC itp. Służy do tego system ME2Machine. W tej chwili może on służyć do interpretacji danych pochodzących z dowolnych urządzeń i podzespołów wyprodukowanych przez Mitsubishi Electric i innych firm. Na przykład obsługi czujników wibracji.

ME2Robot – monitoring całej fabryki

Jeśli zgromadzimy w chmurze dane pochodzące ze wszystkich, a w każdym razie z najważniejszych maszyn i robotów, możemy pójść o krok dalej. Oprogramowanie działające w chmurze można napisać tak, żeby ułatwiało szybką identyfikację wąskich gardeł. Pozwala także na zauważenie problemów systemowych wynikających ze współdziałania kilku urządzeń. Można porównywać wydajność i parametry pracy kilku maszyn tego samego typu zainstalowanych przy sąsiednich liniach produkcyjnych. A także szukać korelacji między stanem maszyny, jej wydajnością a doświadczeniem pracowników zatrudnionych przy ich obsłudze.

Możliwości wytwarzania informacji z surowych danych są w zasadzie nieograniczone. Jeśli istnieje jakaś granica, to wyznaczają ją jedynie bieżące potrzeby oraz wyobraźnia i kompetencje programistyczne pracowników działu IT.

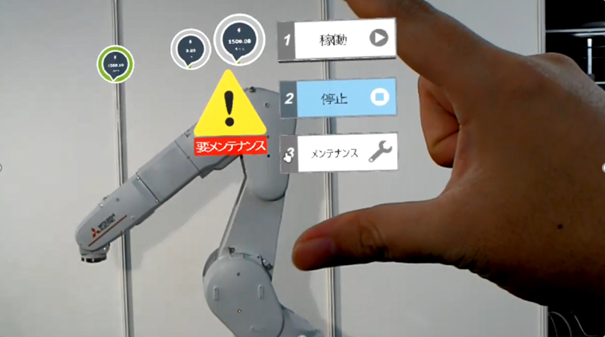

Wykorzystanie rozszerzonej rzeczywistości (Augmented Reality) do monitoringu i wsparcia serwisu

Bardzo duży potencjał tkwi w połączeniu systemów monitoringu maszyn i urządzeń z nowoczesnymi metodami prezentacji danych. Ważne miejsce zajmuje tutaj rozszerzona rzeczywistość (Augmented Reality). Od lat wykorzystywana w przemyśle rozrywkowym (miał z nią do czynienia każdy rodzic dziecka polującego na Pokemony przy pomocy smartfona z aplikacją Pokemon Go) oraz zbrojeniowym i lotniczym.

Pomysł polega na tym, by połączyć obraz otoczenia z grafiką generowaną przez komputer w czasie rzeczywistym. Całość można wyświetlić na ekranie przenośnego urządzenia (na przykład smartfona). Albo prezentowana przy pomocy wyświetlaczy przeziernych (HUD) wykonanych w postaci nakładek na okulary, wyświetlaczy montowanych na kaskach albo specjalnych gogli. Gogle i wyświetlacze noszone na głowie mają tę przewagę, że nie zajmują rąk. Dlatego ułatwiają korzystanie z informacji podczas wykonywania pracy.

W zależności od sytuacji i potrzeb, obraz otoczenia oglądanego przez osobę korzystającą z AI można uzupełnić o schematy urządzeń. A także parametry ich pracy (prędkość obrotowa, napięcie zasilające, natężenie prądu, temperatura i dowolne inne mierzone przez czujniki, w które wyposaża się maszyny).

Zalety wykorzystania AR

Takie narzędzie doskonale ułatwia i przyspiesza diagnozowanie usterek oraz naprawę i regulację urządzeń. Również tych, z którymi technik lub inżynier ma do czynienia po raz pierwszy. To stwarza unikalną możliwość rezygnacji z wysyłania na miejsce awarii (często odległe, lub trudno dostępne) serwisu producenta albo dystrybutora. W wielu przypadkach wystarczy, jeśli na miejscu znajdzie się pracownik fabryki posiadający ogólne przygotowanie techniczne. Może to być automatyk, robotyk, specjalista utrzymania ruchu.

W typowej sytuacji osoba, która nie ma doświadczenia w obsłudze, diagnozowaniu i naprawie skomplikowanego urządzenia, potrzebuje nieproporcjonalnie dużo czasu, żeby zapoznać się z instrukcją serwisową, zorientować się w rozmieszczeniu najważniejszych podzespołów, dobrać odpowiednie narzędzia. Teoretycznie może rozwiązać problem, ale w praktyce trwałoby to zbyt długo i byłoby obciążone ryzykiem niepowodzenia albo pogłębienia usterki.

Rzeczywistość rozszerzona zwalnia z konieczności sięgania do dokumentacji i przerywania pracy. Pracownik jest prowadzony krok po kroku, poza tym obraz rejestrowany przez kamerę, w którą jest wyposażony. Może być przekazywany w czasie rzeczywistym do serwisu producenta. Problemy, które pojawiają się podczas naprawy, można rozwiązać na bieżąco przez doświadczonych inżynierów pracujących na miejscu i dzięki temu łatwo dostępnych z dowolnej fabryki.

Jeśli oprócz schematów i procedur opracowanych zawczasu przez producenta AR pokaże informacje opracowane na podstawie danych przekazywanych w czasie rzeczywistym przez systemy pracujące w fabryce, cały proces skrócimy do niezbędnego minimum. Prawdopodobieństwo powodzenia naprawy będzie wystarczająco wysokie, by zrezygnować z wzywania na miejsce serwisu. W ten sposób można zaoszczędzić czas, pieniądze i ograniczyć bezpośrednie kontakty między pracownikami, co jest szczególnie ważne w czasach pandemii.

Dowiedz się więcej o monitorowaniu parametrów pracy.

|

Jeżeli chcesz przetestować jedną z naszych aplikacji, w tym ME2Robot – zapraszamy do kontaktu z przedstawicielem Mitsubishi Electric, lub o wiadomość na adres e-factory@mpl.mee.com Posiadamy demonstracyjną aplikację webową (podamy login i hasło na żądanie) oraz chętnie udostępnimy sprzęt i aplikację do testów z Twoimi robotami MELFA. |