Planowanie produkcji jest skomplikowanym procesem, wymagającym doświadczenia i znajomości aktualnej sytuacji w zakładzie. Decyzje podejmowane przez kierowników produkcji mają bezpośredni wpływ na rentowność przedsiębiorstwa. Od nich zależy przyjęcie do realizacji konkretnego zlecenia, ustalenie czasu wykonania, sporządzenie kosztorysu, a także podejmowanie decyzji o rozbudowie parku maszynowego. Wyznaczanie wskaźnika OEE ułatwia podejmowanie trafnych decyzji, minimalizowanie strat i zwiększanie wydajności.

[dropcap]W[/dropcap]skaźnik OEE (ang. Overall Equipment Effectiveness; pol. wskaźnik wykorzystania wyposażenia) nie jest panaceum, likwidującym wszystkie problemy zakładu produkcyjnego. Żeby go rzetelnie wyznaczyć i z pożytkiem wykorzystać, trzeba poznać możliwości i ograniczenia metody.

Jak działa OEE?

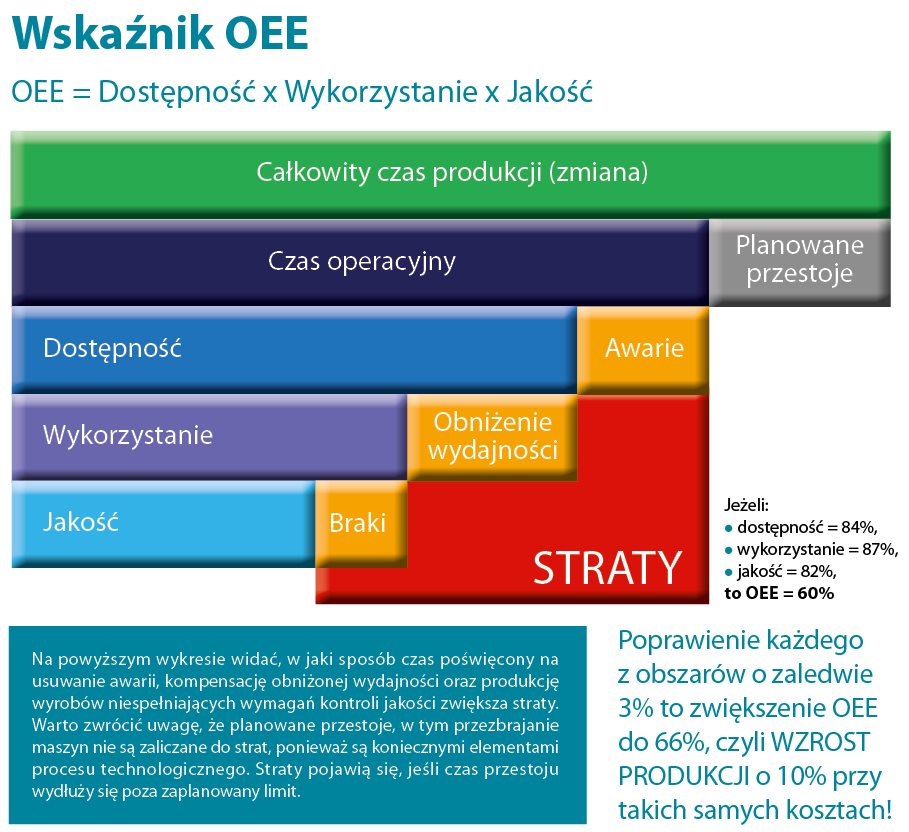

Wskaźnik OEE wylicza się jako iloczyn trzech współczynników: dostępności, wykorzystania i jakości. Obliczenia będą poprawne, jeśli każdy współczynnik zostanie zmierzony z należytą starannością. Podstawowe założenie wyznaczające zakres stosowania OEE jest następujące: wskaźnik ten służy do oceny wykorzystania sprzętu, nie powinien być używany bezpośrednio do oceny pracowników. Oczywiście, kwalifikacje operatora maszyny mają wpływ na zmiany wskaźnika OEE, ale są tylko jednym z wielu czynników, zazwyczaj nie najważniejszym.

Dwie szkoły

OEE pokazuje, w jakim stopniu realizowany jest założony cel. Można spotkać dwa podejścia interpretacyjne, różniące się rozumieniem słowa cel. Pierwsze zakłada, że celem jest plan produkcyjny. Jeśli zostanie w całości zrealizowany w założonym czasie, uzyskamy wynik najlepszy z możliwych. Drugie podejście jest bardziej restrykcyjne. Przyjmuje ono, że maszyny powinny pracować 24 godziny na dobę, 7 dni w tygodniu i 365 dni w roku. Jakiekolwiek odstępstwa od tego założenia są uznawane za straty. Już na pierwszy rzut oka widać, że drugie podejście z góry zakłada wystąpienie znacznych strat. Są one zależne nie tylko od jakości maszyn i ich obsługi, ale również od planowania produkcji, bo pełne wykorzystanie zasobów jest możliwe, choćby teoretycznie, tylko pod warunkiem zapewnienia nieprzerwanego potoku zleceń. Żeby pomiar miał sens, cel musi być dokładnie określony i precyzyjnie opisany liczbami. Tylko wtedy będzie można porównać zamierzenia z osiągnięciami i zdecydować, co powinno być poprawione.

Ponieważ wyznaczając OEE posługujemy się kilkoma pojęciami dotyczącymi czasu, warto poświęcić im nieco miejsca. Całkowity czas produkcji to dla nas czas, który upłynie (według kalendarza i zegara) od momentu rozpoczęcia produkcji do chwili jej zakończenia, to znaczy wykonania wymaganej liczby przedmiotów o akceptowalnej jakości. Mamy także do czynienia z czasem zaplanowanym na wykonanie zlecenia (czasem zamówionym) oraz czasem operacyjnym, to znaczy czasem, który rzeczywiście można przeznaczyć na produkcję. Czas operacyjny z reguły jest krótszy od czasu zamówionego. Różnicę stanowi czas, który musi być przeznaczony na postoje planowane i wykonanie czynności niezbędnych do obsługi maszyn. Czas operacyjny można przewidywać znając specyfikę maszyn i procesu technologicznego.

Współczynnik dostępności

Jest to czas operacyjny pomniejszony o czas nieplanowanego postoju maszyny, spowodowanego np. awarią, regulacjami, przezbrojeniem maszyny (jeśli trwa dłużej, niż przewiduje norma), brakiem materiału do produkcji, stabilizacją warunków fizycznych procesu (często temperatury).

Współczynnik wykorzystania

Wyznacza się go jako czas dostępny, pomniejszony o straty wynikające z krótkich przerw, zmniejszenia prędkości pracy maszyn itp.

Współczynnik jakości

Efektywnie wykorzystany czas, pomniejszony o czas stracony na wytwarzanie produktów o zbyt niskiej jakości. Za przyczynę strat uznaje się tylko te elementy, które „miały wyjść dobrze, ale się nie udało”. Nie jest stratą wyprodukowanie pewnej partii wyrobów, których niską jakość przewiduje technologia. Za przykład może posłużyć pewna ilość wydruków potrzebnych do wyregulowania maszyny drukarskiej, pierwsze odlewy z serii itp. Z góry wiadomo, że się pojawią, czas potrzebny na ich wytworzenie został uwzględniony, więc nie stanowią problemu. Stratę generują nieprzewidziane braki. Powiedzmy, że produkując 10 000 egzemplarzy wyrobu wytworzyliśmy 50 egzemplarzy niezgodnych z wymaganiami klienta. Trzeba je wyprodukować jeszcze raz, co przedłuży proces produkcji i sprawi, że maszyny „zmarnują” czas, który można by przeznaczyć na realizację kolejnego zamówienia.

Zbieranie danych

Dane, na podstawie których jest obliczany wskaźnik OEE, można gromadzić na kilka sposobów. Każdy z nich wymaga poniesienia pewnych kosztów i każdy daje inne możliwości wykorzystania wyników obliczeń.

Najtańszą, ale i najmniej doskonałą metodą jest „ręczne” prowadzenie ewidencji czasu pracy maszyny z podziałem na czas zamówiony, postoje i przestoje. Zbiera się też informacje o liczbie wytworzonych wadliwych produktów. Zebrane dane, często w postaci papierowej, są okresowo przenoszone do programu, z reguły arkusza kalkulacyjnego, który wspomaga obliczanie poszczególnych współczynników i ostatecznie OEE. Takie rozwiązanie, poza najniższym kosztem, właściwie nie ma zalet. Formularze z natury nie są elastyczne i nie oddają dokładnie warunków realizacji konkretnego zlecenia. Ręczne wypełnianie formularzy sprzyja nadużyciom pracowników, którzy mogą przedstawiać nieco „pokolorowaną” wersję wydarzeń. Najpoważniejszą wadą tego rozwiązania jest długotrwałość cyklu obliczeń. Zanim dane z kwestionariuszy papierowych trafią do osoby obliczającej wskaźnik OEE, mija wiele godzin. Obliczony wynik ma znaczenie historyczne. Może posłużyć do dokumentacji procesu, który już się zakończył, ale nie pomoże poprawić OEE dla procesu produkcyjnego, który jest w toku, a tylko w ten sposób można skutecznie zwiększać efektywność.

Druga metoda zbierania danych do obliczania OEE wymaga większego nakładu środków, ale skraca czas wykonywania obliczeń. Dane nadal są wprowadzane ręcznie, lecz w tym przypadku pracownicy nie używają papierowych formularzy, tylko wprowadzają dane bezpośrednio do programu komputerowego. Może nim być specjalnie napisana aplikacja, albo arkusz kalkulacyjny. Kluczem do sukcesu jest zapewnienie szybkiego przesyłania danych ze stanowisk do miejsca, w którym jest obliczany ostateczny wynik. Dzięki temu wskaźnik OEE może być obliczany dla mniej więcej aktualnego stanu maszyn i może posłużyć do poprawiania efektywności na przykład w ciągu jednej zmiany. Dodatkowo wprowadzanie danych bezpośrednio do systemu komputerowego utrudnia naginanie faktów.

Trzeci sposób gromadzenia danych o pracy maszyn wymaga największych inwestycji, ale umożliwia śledzenie zmian wskaźnika OEE w czasie rzeczywistym, na podstawie informacji zbieranych bez udziału pracowników, a więc najbardziej obiektywnych. W ten sposób otwiera drogę do pełnego wykorzystania możliwości, jakie daje OEE. Choć wdrożenie takiego systemu jest czasochłonne i wymaga inwestycji w sprzęt i oprogramowanie, najwięksi i najlepsi producenci uznają je za niezbędne. Nie dlatego, że ich na to stać, tylko dlatego, że gdyby tego nie zrobili, nie osiągaliby tak dobrych wyników. Warto przyjrzeć się takim rozwiązaniom dokładniej.

Automatyka przemysłowa

Współczesne maszyny i linie produkcyjne z reguły są sterowane automatycznie. Za wykonywanie wszystkich czynności odpowiada sterownik, wykonujący program przygotowany specjalnie na potrzeby konkretnej produkcji. Parametry pracy maszyn są mierzone przez czujniki i przekazywane do sterownika. Jeśli któryś z nich znajdzie się poza zakresem dopuszczalnym, a sterownik „nie wie”, jak przywrócić normalny stan urządzenia, zatrzymuje maszynę i zgłasza operatorowi błąd. Informacje o stanie maszyn, których sterowniki są połączone przemysłową siecią komputerową, mogą być zbierane w jednym punkcie i przetwarzane przez oprogramowanie klasy SCADA. Pozwala ono na wyświetlanie komunikatów o pracy wielu maszyn w jednym miejscu, w postaci ułatwiającej operatorowi szybkie rozpoznanie problemu i podjęcie działań naprawczych. Często jest to schemat graficzny, wzbogacony o wskazania liczbowe, wyświetlany na wielkoformatowym monitorze. Skoro mamy zautomatyzowane maszyny, połączone w sieć, skoro możemy gromadzić dane o parametrach pracy i o awariach, możemy je wykorzystać do automatycznego obliczania wszystkich współczynników składowych i samego OEE.

Systemy MES (Manufacturing Execution System)

Najbardziej wymagające i najdroższe pod względem przygotowań i wdrożenia, ale dające pełną kontrolę nad procesem produkcji. Umożliwiają pełne wykorzystanie wiedzy o zmianach wskaźnika OEE. System MES jest punktem, w którym spotykają się informacje o faktycznym stanie maszyn i linii produkcyjnych, pobrane z systemu SCADA, oraz dane z systemu ERP (Enterprise Resource Planning), obrazujące plany produkcyjne. Upraszczając, można powiedzieć, że system MES „wie” co, w jakiej ilości i w jakim czasie powinno być zrobione, i porównuje to ze stanem faktycznym. Odchylenia od planu sygnalizuje w czasie rzeczywistym, pokazując operatorom maszyn i osobom nadzorującym produkcję, kiedy, gdzie i jaki problem powoduje powstawanie strat.

Uzupełnieniem systemu MES może być system sygnalizatorów świetlnych albo ekranów wielkoformatowych, umieszczonych przy maszynach lub przy taśmie produkcyjnej. Dzięki błyskawicznej sygnalizacji problemu pracownik może zidentyfikować nawet pojedynczą czynność, powodującą problemy.

Wskaźnik OEE może być bardzo skutecznym narzędziem, ułatwiającym zwiększanie wydajności produkcji, pod warunkiem, że kryteria oceny zostaną dobrze zrozumiane i określone. Automatyzacja wyznaczania wskaźnika i informowanie o nim w czasie rzeczywistym przynosi dodatkowe korzyści, chociaż wymaga znacznego nakładu środków na integrację systemów i zakup specjalistycznego oprogramowania. Średni producenci mogą rozważać wdrożenie OEE. Duzi i wielcy właściwie nie mają wyboru. Powinni to zrobić, żeby utrzymać pozycję na rynku.