„Errare humanum est” – błądzić jest rzeczą ludzką. Sentencja Seneki Młodszego jest często przywoływana w różnych okolicznościach. Znacznie rzadziej cytuje się dalszą, równie ważną część maksymy: „sed in errare perseverare diabolicum” – ale trwać w błędzie jest diabelską [pomyłką]. Ta dewiza idealnie pasuje do zarządzania przedsiębiorstwem, przede wszystkim do jego organizacji. Mądrość Seneki znajduje wyraz w opracowanej w Japonii metodzie Poka Yoke (w wolnym tłumaczeniu: zapobieganie błędom).

Tam, gdzie pracują ludzie, trzeba się liczyć ze skutkami błędów, które mogą popełnić. Lista okoliczności sprzyjających pomyłkom jest bardzo długa. Można na niej znaleźć choćby: problemy z koncentracją, brak wiedzy i doświadczenia, nieprzemyślaną organizację stanowiska pracy, złe oświetlenie, hałas, stres spowodowany hałasem, działaniem w pośpiechu, w deficycie czasu, zmęczenie, znużenie, celowe działanie na szkodę zakładu pracy.

Konsekwencje pomyłek bywają błahe, jak niewielkie opóźnienie produkcji i minimalny wzrost zużycia materiałów, albo dramatyczne, jak całkowita klęska projektu wartego wiele milionów. Co ciekawe, bez względu na skalę ryzyka zapobieganie błędom ludzkim kosztuje podobnie i w zdecydowanej większości przypadków są to kwoty nieproporcjonalnie niskie w stosunku do możliwych strat. Sztuką jest opisanie każdego błędu, ustalenie przyczyn i wyeliminowanie, zanim dojdzie do ich powtórzenia.

Montaż ręczny

Bardzo dobrym przykładem wpływu błędów ludzkich na proces technologiczny jest montaż ręczny. Mimo rosnącego udziału w pełni zautomatyzowanych linii produkcyjnych, wiele branż bazuje na pracy doświadczonych specjalistów – ludzi. Jest to typowe m.in. dla branży: samochodowej, elektronicznej, lotniczej, kosmicznej i wielu innych. Część podzespołów (np. płytki drukowane poszczególnych modułów) wytwarza się automatycznie, ale ostatecznym montażem i kontrolą jakości gotowych produktów zajmują się ludzie. W ten sposób powstają wiązki przewodów elektrycznych, kompletne urządzenia elektroniczne, silniki samochodowe i lotnicze, kompletne samochody i płatowce.

Każdy pracownik codziennie wielokrotnie powtarza te same czynności, co sprzyja rutynie. Z czasem ruchy stają się automatyczne, więc kiedy zdarzają się odstępstwa od utartych schematów, rośnie ryzyko pomyłki. Zwłaszcza wtedy, gdy niektóre egzemplarze produktu powinny być zmontowane według zmodyfikowanego schematu (np. ze wskaźnikami podświetlanymi na inny kolor, z dodatkowym wyprowadzeniem sygnału sterującego, z lewo- lub prawostronnym układem wiązki pasującym do samochodów wyposażonych w kierownicę po lewej lub po prawej stronie).

Poka Yoke

W takich sytuacjach ujawnia się siła metody Poka Yoke, która jest składnikiem filaru Jidoka (automatyzacji) systemu TPS (Toyota Production System). Idea Poka Yoke polega na takim zaprojektowaniu procesu montażu, żeby maksymalnie ułatwić wykrycie ewentualnego błędu przez pracownika, który go popełni.

W praktyce może to polegać na stosowaniu elementów połączeniowych o zróżnicowanych kształtach, które pasują tylko do jednego, ściśle określonego miejsca urządzenia.

Można też monitorować czynności wykonywane przez pracownika i sprawdzać ich zgodność ze schematem przygotowanym dla montażu konkretnego podzespołu.

W zależności od specyfiki konkretnego stanowiska pracy stosuje się jedną lub kilka spośród następujących metod:

– Metoda koniecznego kroku polega na sprawdzaniu, czy wymagane czynności zostały wykonane w zdefiniowanej wcześniej kolejności i czasie. Pominięcie którejś z nich albo odwrócenie kolejności spowoduje włączenie alarmu. W praktyce system może sprawdzać, czy pracownik pobierał z pojemników części w dokładnie wymaganym porządku, np.: śruba, podkładka, sprężyna, nakrętka. Zachowanie właściwej sekwencji pozwala przypuszczać, że na śrubę najpierw założono podkładkę, później sprężynę, a na końcu zabezpieczono wszystko nakrętką. Oczywiście pracownik może pobrać elementy we właściwej kolejności, przytrzymać je w dłoni i świadomie zainstalować w odwróconej kolejności, ale Poka Yoke zakłada, że pracownicy mają dobre intencje i nie sabotują pracodawcy.

– Metoda ustalonej wartości polega na sprawdzaniu, czy liczba czynności, np. pobranych z magazynu elementów, zgadza się z założeniami. W tym celu stosuje się liczniki wykonanych czynności symulujące na przykład liczbę włączeń elektronarzędzia (wkrętaka), liczbę zmian pozycji składanego urządzenia zamocowanego w uchwycie

montażowym itp.

– Metoda kontaktu bazuje na czujnikach sprawdzających stan montowanego urządzenia i jego parametry fizyczne. Np. zważenie zmontowanego podzespołu z dokładnością do masy najlżejszej używanej części umożliwia stwierdzenie braku albo nadmiaru jakiegoś elementu (podkładki, wkrętu, śruby). Wykrywacz metalu może potwierdzić, czy w korpusie z tworzywa sztucznego zamontowano metalowy zawias itp. Można kontrolować niemal dowolny parametr fizyczny, włączając w to masę, barwę, przewodnictwo

elektryczne itp.

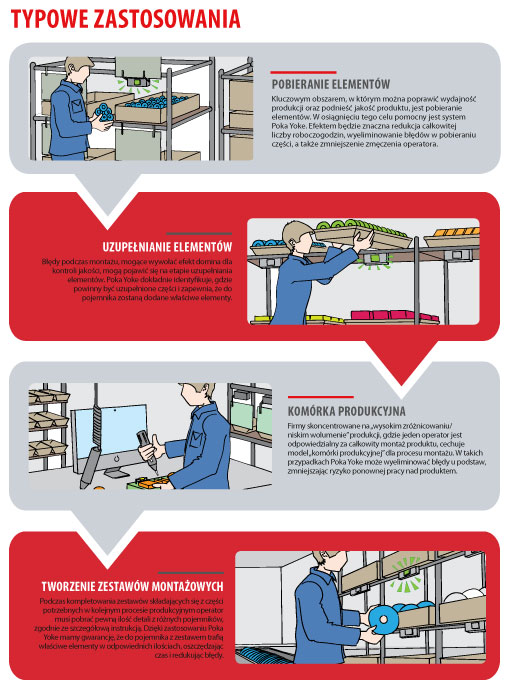

Poka Yoke w wydaniu Mitsubishi Electric

Mitsubishi Electric produkuje i wdraża kompletne systemy wspomagające implementację metody Poka Yoke w zasadzie w każdych warunkach. W ofercie znajdują się terminale rejestrujące zdarzenia, terminale wyposażone w napędy służące do otwierania zasłon zamykających dostęp np. do pojemników z częściami, dynamometryczne wkrętaki elektryczne zarządzane przez kontroler nadzorujący pracę na stanowisku, czujniki zbliżeniowe, terminale z licznikami czynności.

Każdy z elementów systemu można konfigurować w szerokim zakresie parametrów. Indywidualnie programuje się: kąt otwarcia drzwiczek, barwę sygnalizacji świetlnej, czas opóźnienia otwarcia, zasięg czujnika zbliżeniowego i wiele innych parametrów. Wysoka jakość surowców i dokładność produkcji sprawiają, że systemy Poka Yoke Mitsubishi Electric mogą przez lata pracować bez awarii na stanowiskach, na których tempo montażu jest bardzo duże.

Montaż urządzeń na stanowiskach produkcyjnych jest bardzo prosty, szybki i niezawodny. Podstawowymi elementami są terminale: urządzenia wyposażone w czujniki rejestrujące zdarzenia (otwarcie pojemnika z częściami), podpowiadające następną czynność (przez zapalenie lampki sygnalizacyjnej), ograniczające dostęp do nieużywanych miejsc (przez opuszczenie drzwiczek). Terminale mocuje się na standardowych rurkach z tworzywa sztucznego.

Są lekkie, więc nie obciążają konstrukcji mechanicznie. Z drugiej strony napędy w terminalach są na tyle wydajne, że radzą sobie z otwieraniem i zamykaniem nawet dużych drzwiczek.

W miarę potrzeb system można uzupełnić dotykowymi panelami operatorskimi czy ekranami wielkopowierzchniowymi wyświetlającymi schemat aktualnie montowanego produktu albo informacje o podzespołach, które mają być skompletowane na tacy dostarczanej następnie na kolejne stanowisko (do pakowania, wysyłki, montażu itp.). Identyfikacja podzespołów i wybór realizowanej procedury może nastąpić przez odczytanie kodu paskowego czytnikiem współpracującym z systemem.

Na życzenie klienta możliwe jest zastosowanie wizyjnego systemu kontroli jakości, który wykorzystuje obraz z kamer zainstalowanych w miejscu pracy. Najczęściej korzystają z niego przedsiębiorstwa stosujące metodę „Cell Production”, dobrze nadającą się do wytwarzania skomplikowanych produktów w niewielkiej liczbie egzemplarzy. Wszystkie albo zdecydowaną większość czynności wykonuje jeden pracownik wyposażony w niezbędne narzędzia i podzespoły umieszczone na niewielkiej przestrzeni, w zasięgu ręki.

W najnowszych rozwiązaniach pilotażowych kamery umieszczone nad stołem montażowym rozpoznają poszczególne czynności, kontrolują położenie montowanych elementów, a współpracujący z systemem projektor może wyświetlać bezpośrednio na powierzchni roboczej wskazówki ułatwiające montaż.

Sterowanie procesem

Zespołem terminali zarządza programowalny sterownik PLC współpracujący również z siecią komputerową użytkownika. To drugie rozwiązanie otwiera nieograniczone możliwości łączenia systemów zainstalowanych w odległych od siebie miejscach. Do komunikacji sterowników ze sobą można użyć gigabitowej sieci CC-Link IE lub klasycznego Ethernetu.

Sterowniki i terminale łączy się przewodami elektrycznymi metodą Sho-haisen. Wiązka wykonana w postaci płaskiej taśmy zawiera jedynie cztery przewody. Dzięki temu unika się plątaniny kabli, pomyłek podczas montażu i konfiguracji systemu. Wiązkę układa się tak, żeby przebiegała w pobliżu wszystkich miejsc, w których mogą być zamocowane terminale (np. wzdłuż regału magazynowego). Każdy terminal łączy się z nią, zaciskając w dowolnym miejscu wiązki element łączący kontakty elektryczne nacinające izolację wiązki i gniazdo, do którego należy włożyć wtyczkę terminala. Odbywa się to szybko, bez przerywania ciągłości wiązki, bez użycia lutownicy, przy pomocy prostego narzędzia do zaciskania nakładek.

Przewody mogą być w zasadzie dowolne, ponieważ w systemie Poka Yoke Mitsubishi Electric zastosowano standard komunikacji AnyWireASLINK, który gwarantuje wyjątkowo dużą odporność na zakłócenia. Dwa przewody wiązki służą do zasilania podłączanych urządzeń, dwa pozostałe do

transmisji danych.

Krok po kroku

System Poka Yoke Mitsubishi Electric wspomaga proces zarządzania produkcją na kilka sposobów. Po pierwsze, może wskazywać pracownikowi kolejne etapy montażu albo kompletacji ułożone w logiczny łańcuch. Zadanie pracownika polega na wykonywaniu jedynie tych czynności, które są sugerowane przez system. W praktyce może to wyglądać następująco: sterownik zapala lampkę terminala umieszczonego nad szufladką zawierającą pierwszy montowany element. System czeka na informację ze zintegrowanego z tym terminalem czujnika.

Kiedy pracownik sięgnie po element, potrąci końcówkę czujnika i terminal wyśle sygnał potwierdzający wykonanie czynności. Jeśli jest to potrzebne, sterownik odczeka zadany czas i wyświetli sygnał na kolejnym terminalu. Potem poczeka, aż pracownik go obsłuży i przejdzie do kolejnego kroku. W ten sposób od początku do końca przeprowadzi człowieka przez cały cykl, sprawdzając kolejność wykonywanych czynności, czas trwania każdej operacji, a jeśli trzeba, także inne parametry, wybrane przez zakładowych specjalistów od organizacji produkcji.

Programowanie procesu

Zakup urządzeń, okablowanie przestrzeni roboczej i montaż terminali to nie wszystko. Każde stanowisko pracy musi zostać oprogramowane: na podstawie wytycznych menedżerów planujących produkcję trzeba zdefiniować czynności, które mają wykonywać pracownicy, określić ich kolejność, czas trwania, zachowanie terminali i innych sterowanych urządzeń.

Klient może zlecić to zadanie swoim specjalistom. Powinni mu sprostać automatycy na co dzień programujący sterowniki PLC. Innym rozwiązaniem jest wynajęcie zewnętrznej firmy (co może mieć sens zwłaszcza wtedy, gdy proces jest rzadko modyfikowany). Zdarza się, że w dużych, skomplikowanych wdrożeniach uczestniczą inżynierowie Mitsubishi Electric.

Smart Work Navigator

Mitsubishi Electric posiada w ofercie oprogramowanie ułatwiające konfigurację urządzeń Poka Yoke o nazwie Smart Work Navigator. Pakiet ten wywodzi się z rodziny pakietów oprogramowania iQ-Monozukuri, gdzie Mitsubishi Electric oferuje pełny know-how z danego obszaru. Oprogramowanie umożliwia skonfigurowanie terminali i zaprogramowanie sekwencji czynności. Dzięki programowi narzędziowemu można zdefiniować własne ekrany instrukcji montażowych dla operatora, dodać komentarze i zdjęcia. Definiujemy produkowane modele oraz zlecenia. System może wspomagać zadania kompletacji, pobierania części z półek oraz zadania montażu. Kompletacja nie wymaga stosowania ekranu, a interfejsem komunikacyjnym z operatorem jest czytnik kodów kreskowych. Panel operatorski natomiast służy wyświetlaniu instrukcji montażowych. Wszystkie parametry są zapisywane do bazy danych zlokalizowanej na komputerze PC. Dostępne są gotowe raporty, które umożliwiają analizę procesu pod różnymi aspektami i poszukiwanie kolejnych obszarów doskonalenia.

O skuteczności i łatwości implementacji rozwiązań Poka Yoke Mitsubishi Electric świadczy fakt, że niejednokrotnie zdarzały się błyskawiczne wdrożenia w dużych montowniach samochodów, w których systemy działały bezbłędnie po pierwszym uruchomieniu, bez potrzeby wprowadzania poprawek do oprogramowania.

Poka Yoke i Lean

Terminale Poka Yoke Mitsubishi Electric pomagają w skutecznym wdrażaniu „szczupłego zarządzania” (Lean Management). Jedno z założeń tej filozofii produkcji polega na tym, że produkty są wytwarzane dokładnie w chwili, w której są potrzebne. Produkcja „do magazynu” jest uznawana za nieefektywną, zbędną i generującą nadmierne koszty. Wytwarzanie w trybie „just in time” jest optymalne z punktu widzenia wykorzystania posiadanych zasobów, ale wiąże się z nim pewne ryzyko.

Jeśli z jakiegoś powodu podzespoły nie zostaną wyprodukowane na czas, trzeba będzie zatrzymać końcowy montaż urządzenia. To generuje opóźnienia, straty związane z niezadowoleniem klienta, nadwątleniem reputacji producenta itp. Między innymi dlatego filozofia Lean Production i Lean Management kładą nacisk na nieustanne doskonalenie każdego procesu, minimalizację ryzyka pomyłek, wykonywanie zadań dokładnie w wyznaczonym czasie.

Poka Yoke działa tutaj na dwa sposoby. Po pierwsze, wspomaga działanie pracownika podczas wykonywania rutynowych czynności, a po drugie pomaga mu przejść przez proces uczenia się nowych zadań. System podpowiada kolejne kroki do wykonania i jednocześnie kontroluje poprawność każdej czynności. Funkcja ta jest nieoceniona zwłaszcza w okresie wdrażania do produkcji nowych przedmiotów albo podczas wytwarzania rzadko produkowanych wariantów. Wtedy ryzyko błędów ludzkich jest największe i wtedy pracownicy i menedżerowie najbardziej doceniają zalety Poka Yoke Mitsubishi Electric.

Od zakładu do korporacji

Opowiadając o Poka Yoke i Lean Production, należy wspomnieć o jeszcze jednym aspekcie tej koegzystencji. Wytwarzanie „just in time” wymaga uruchamiania produkcji konkretnych wyrobów dokładnie w chwili, w której są pożądane przez klientów. To może sprawić pewne trudności na poziomie centralnego zarządzania produkcją. Zamówienia klientów są rejestrowane w systemie sprzedażowym, następnie informacja spływa „w dół”, do kolejnych zakładów wykonujących poszczególne podzespoły.

Podczas przekazywania informacji mogą powstawać opóźnienia, błędy w komunikacji, pomyłki. Każda z nich potencjalnie wiąże się ze stratami, dlatego dąży się do automatyzacji procesu przekazywania zleceń. System Poka Yoke Mitsubishi Electric umożliwia stworzenie konfiguracji, w której dane potrzebne do przeprowadzenia pracownika przez proces montażu konkretnego produktu są przekazywane do sterownika bezpośrednio z centralnego systemu ERP/SAP albo dowolnej innej bazy danych przedsiębiorstwa.

Takie rozwiązanie sprawdza się w korporacjach, które dostrzegają korzyści z wdrażania Lean Production i są skłonne inwestować w infrastrukturę informatyczną i oprogramowanie. Najczęściej działają w skali globalnej i każda inna metoda synchronizacji poczynań we współpracujących ze sobą zakładach produkcyjnych i montowniach jest mniej efektywna i skutkuje powstawaniem opóźnień i strat.

Ergonomia i optymalizacja

Dane zebrane podczas pracy systemu mogą ułatwić optymalizację procesu, poprawę ergonomii środowiska pracy, posłużyć do oceny wydajności i jakości pracy. Kontroler zarządzający terminalami Poka Yoke Mitsubishi Electric rejestruje sekwencje czynności wykonywanych przez pracowników, czas potrzebny do wykonania poszczególnych ruchów. Dzięki temu można monitorować efektywność poszczególnych stanowisk i pracowników.

Jeśli z raportów generowanych przez system wynika, że wielu pracowników popełnia pomyłki na tym samym etapie montażu, to jest to wyraźny sygnał dla technologa albo specjalisty od ergonomii, że konieczna jest zmiana. Być może trzeba skorygować ustawienie pojemników z częściami, poprawić oświetlenie, oznaczenie opakowania.

Pracownicy, którzy wyraźnie odstają od innych członków zespołu, mogą potrzebować dłuższego treningu albo dostosowania stanowiska pracy do swoich warunków anatomicznych: wzrostu, zasięgu ramion, niepełnosprawności. W ten sposób Poka Yoke kolejny raz doskonale wpisuje się w zasadę ciągłego udoskonalania procesów (Continuous Improvement).

Zapis czynności wykonywanych przez pracowników i zestawienie go z informacją o czasie potrzebnym na wytworzenie każdego egzemplarza produktu ułatwia wyszukiwanie wąskich gardeł, ustalanie okoliczności powstawania strat i zapobieganie im z wyprzedzeniem.

Kwestia ceny

Zakup terminala Poka Yoke wiąże się z niemałym wydatkiem, ale jednostkowy koszt zakupu jest jednym ze składników całkowitego koszu posiadania (Total Cost of Ownership – TCO). Jeśli uwzględnimy wysoką niezawodność, łatwość montażu urządzeń i programowania sterowników, okaże się, że łączne koszty zakupu i kilkuletniej eksploatacji urządzeń Mitsubishi Electric są niższe, niż w przypadku konkurencyjnych producentów. Koszty pojedynczego błędu mogą być większe niż łączna wartość kupionych terminali i oprogramowania.

Bo przykręcili odwrotnie…

2 lipca 2013 roku o godzinie 6:38:12 czasu moskiewskiego z rosyjskiego kosmodromu Bajkonur w Kazachstanie wystartowała rakieta Proton-M. 32,6 s później doszło do katastrofy: rakieta zmieniła trajektorię lotu, zderzyła się z Ziemią i uległa całkowitemu zniszczeniu wraz z trzema satelitami systemu GLONASS (rosyjski odpowiednik amerykańskiego GPS), które miała wynieść na orbitę okołoziemską. Straty oszacowano na około 200 milionów dolarów amerykańskich, ale pieniądze to nie wszystko: katastrofa znacznie opóźniła budowę strategicznej konstelacji satelitów GLONASS, co miało konsekwencje dla bezpieczeństwa Rosji.

Komisja badająca wypadek ustaliła przyczynę, która, oględnie mówiąc, nie przyniosła chwały rosyjskiemu przemysłowi kosmicznemu. Technicy instalujący systemy nawigacyjne odwrotnie zamontowali część czujników położenia. Każdy z elementów miał nadrukowaną strzałkę, która powinna wskazywać do góry, jednak ktoś zignorował te oznaczenia.

Myliłby się jednak ten, kto twierdziłby, że prozaiczne, choć niesłychanie kosztowne błędy są rosyjską specjalnością. 8 września 2004 r. na pustyni w stanie Utah zderzył się z Ziemią lądownik transportujący próbki zebrane podczas misji Genesis. 8 sierpnia 2001 roku wystartował próbnik, który przez 850 dni zbierał cząstki wiatru kosmicznego. Po zakończeniu programu automat umieścił je w lądowniku. Niestety, nie zadziałał układ wyzwalający spadochrony, pojemnik uderzył w pustynię z prędkością około 300 km/h i został poważnie uszkodzony. Część próbek bezpowrotnie stracono. Koszt projektu wyniósł około 264 milionów dolarów, a przyczyną był… właśnie tak: odwrotnie zainstalowany czujnik przeciążeń.

W obu przypadkach najdziwniejsze jest nie to, że pomylił się człowiek, tylko to, że czujniki wykonano w sposób umożliwiający pomyłkę. Oznaczenie na obudowie można zignorować, ale unikalny kształt czujnika pasujący do otworów w miejscu montażu tylko w jednym położeniu zmusiłby techników do refleksji i właściwej orientacji elementów względem osi podłużnej rakiety.

Barwy bezpieczeństwa

Sygnalizacja optyczna terminali Poka Yoke Mitsubishi Electric jest oparta na siedmiu barwach powstających w wyniku mieszania barw podstawowych RGB (czerwonej, zielonej i niebieskiej). Są to barwy: czerwona, zielona, niebieska, żółta, jasnoniebieska, purpurowa i biała. Zostały one wskazane przez psychologów pracy i specjalistów od ergonomii jako te, które pracownicy rozróżniają najlepiej. Reakcja na te barwy jest najszybsza i najrzadziej prowadzi do pomyłek.

Celowe jest również ograniczenie liczby dostępnych barw. Zbyt duże zróżnicowanie utrudnia interpretację komunikatu, sprawia, że pracownicy wahają się, wydłużają czas podjęcia decyzji i częściej popełniają błędy.

Smart Work Navigator

Mitsubishi Electric posiada w ofercie oprogramowanie ułatwiające konfigurację urządzeń Poka Yoke o nazwie Smart Work Navigator. Pakiet ten wywodzi się z rodziny pakietów oprogramowania iQ-Monozukuri, gdzie Mitsubishi Electric oferuje pełny know-how z danego obszaru. Oprogramowanie umożliwia skonfigurowanie terminali i zaprogramowanie sekwencji czynności. Dzięki programowi narzędziowemu można zdefiniować własne ekrany instrukcji montażowych dla operatora, dodać komentarze i zdjęcia.

Dojrzała technologia

Terminale ASLINK Poka-Yoke produkowane przez Mitsubishi Electric muszą być wstępnie skonfigurowane. Po zamontowaniu w miejscu pracy i podłączeniu zasilania każdemu z nich należy przypisać unikalny adres i ewentualnie ustawić inne parametry pracy (np. barwę sygnalizacji świetlnej). Programator (Address writer) komunikuje się z terminalami za pośrednictwem łącza na podczerwień. Niekiedy budzi to zdziwienie, ponieważ ta technologia jest stosowana od dziesięcioleci i w zasadzie nic nie stoi na przeszkodzie, żeby zastąpiło ją coś bardziej nowoczesnego, np. Bluetooth, Wi-Fi itp.

Co przemawia na korzyść podczerwieni? Poka Yoke! Pracownik programujący terminal przy pomocy nadajnika podczerwieni nie może się pomylić. Automatyk programujący przy pomocy interfejsu Bluetooth mógłby się zalogować do innego urządzenia, bo w zasięgu nadajnika znalazłoby się wiele terminali. Złącze podczerwieni nie daje wyboru: trzeba zbliżyć programator do konkretnego terminala, pracownik widzi, co robi, i może być pewny, że efekty jego działań będą całkowicie przewidywalne. Niewielka prędkość transmisji danych przez interfejs podczerwieni nie ma znaczenia, ponieważ podczas programowania przesyła się niewiele danych.