Pokayoke to dla większości Polaków termin wyjątkowo egzotyczny. Nawet osoby na co dzień pracujące w przemyśle określenie pokayoke kojarzą bardziej z japońskimi kreskówkami, niż z poważną filozofią usprawniania produkcji. Pokayoke jednak, w wolnym tłumaczeniu, oznacza unikanie pomyłek i jest jedną z najefektywniejszych technik doskonalenia produkcji przemysłowej.

[dropcap]J[/dropcap]ak większość stosowanych współcześnie metod usprawniania produkcji, idea pokayoke narodziła się w Japonii. Problem, z którym borykała się w latach 60. ubiegłego wieku firma Yamada Electric, polegał na tym, że przy montażu prostego wyłącznika, składającego się z dwóch guzików, operatorom zdarzało się zapominać o założeniu jednej bądź obu sprężyn pod przyciskami. Taki produkt, obarczony bądź co bądź defektem montażowym, uniemożliwiającym poprawne funkcjonowanie urządzenia, trafiał później do odbiorców, którzy domagali się od producenta usunięcia usterek.

Mylić się jest rzeczą ludzką

Errae humanum est (mylić się jest rzeczą ludzką) – słowa Seneki Młodszego po 2000 lat rozwoju cywilizacji nadal są aktualne. O ile problem na zautomatyzowanej linii produkcyjnej można rozwiązać na różne sposoby, o tyle bardzo ciężko jest wpłynąć na przeszkodę, jaką jest zwykłe roztargnienie operatora. W Yamada Electric apelowano do pracowników na różne sposoby, by byli bardziej uważni i dokładni. Niestety, w monotonnej pracy montażowej trudno utrzymać długotrwałą koncentrację i mimo dobrych chęci, pomyłki wciąż się zdarzały. Problem ten rozwiązano więc dosyć niekonwencjonalnie, szczególnie jak na tamte czasy. Shigeo Shingo, jeden z twórców słynnego już systemu produkcyjnego Toyoty o nazwie TPS, zaproponował, aby operator montujący sprężyny otrzymywał je na specjalnym podajniku (dwie sprężyny na każdy podajnik). W takiej sytuacji, jeśli po zamontowaniu wyłącznika sprężyna pozostawała na podajniku, operator od razu wiedział, gdzie popełnił błąd. W ten właśnie sposób narodziła się idea pokayoke, polegająca na eliminowaniu pomyłek poprzez wprowadzanie szeregu usprawnień procesu produkcji.

W życiu codziennym…

Rozwiązanie zaproponowane firmie Yamada Electric było bardzo proste, łatwe we wdrożeniu i okazało się w 100% skuteczne. I na tym właśnie polega idea pokayoke, z którą, mimo egzotycznej nazwy, spotykamy się na co dzień. Bo jak inaczej niż uniemożliwianiem pomyłki nazwać fakt, że bagnet w dystrybutorze oleju napędowego jest nieco większy niż w dystrybutorze benzyny? Większy bagnet nie mieści się we wlocie baku samochodu z silnikiem benzynowym, co ogranicza możliwość zalania benzyniaka olejem napędowym i zepsucia sobie reszty dnia. Podobne metody dotyczą portu USB w komputerze czy karty SIM, której ścięty róg umożliwia tylko jeden, poprawny sposób montażu. Takie przykłady z życia codziennego można by mnożyć.

…a także w przemyśle

Produkcja przemysłowa, gdzie manualny montaż wciąż jest często kluczowy i niezbędny, to temat odrębny. O ile zalanie baku benzyną zamiast olejem napędowym może doprowadzić do popsucia sobie dnia i ewentualnie skrócenia żywotności silnika, o tyle defekty w produkcji przemysłowej mogą mieć o wiele poważniejsze skutki. Seryjny błąd, wynikający z dekoncentracji operatora czy nawet pomyłki w samej instrukcji technicznej, może doprowadzić do konieczności wycofania całego nakładu produkcji. Źle zmontowane maszyny mogą narazić na niebezpieczeństwo użytkowników, co może mieć nawet konsekwencje prawne. Produkt obarczony wadą wpływa też na wizerunek firmy. W procesach produkcyjnych problemy nieprawidłowego montażu są więc o wiele poważniejsze niż w życiu codziennym. Dlatego też produkcja przemysłowa wymaga również przemysłowego podejścia do pokayoke.

Innowacyjny system kablowania Sho-haisen

Metody pokayoke

- W uproszczeniu pokayoke dzieli się na:

metody regulacyjne (obejmujące sterowanie czy alarmowanie, głównie z wykorzystaniem komponentów automatyki), - metody ustawiające, z wyszczególnieniem:

- metod kontaktu, czyli sprawdzania różnych cech produktu (takich jak kolor, waga, kształt itd.) pod kątem błędów,

- metod ustalonej wartości, czyli wykrywania błędów przez zliczanie operacji operatora,

- metod koniecznego kroku, czyli zmuszania operatora do wykonania danego kroku w danej chwili czy na danym etapie.

Metody regulacyjne opierają się w większości na wiedzy i doświadczeniu programisty, który przygotowuje stanowisko dla operatora. Z kolei metody ustawiające są bardzo skuteczne pod względem uniemożliwiania popełnienia błędu, ale są też nieco trudniejsze w realizacji za pomocą komponentów automatyki przemysłowej.

Od teorii do praktyki

Tak się składa, że największa fabryka Mitsubishi Electric ma siedzibę w tym samym mieście, gdzie kiedyś Shigeo Shingo wprowadzał pokayoke w firmie Yamada Electric. Idea ta jest nam więc bardzo bliska, dlatego dziś, ponad 50 lat później, wprowadzamy bazujące na niej kompleksowe i nowoczesne rozwiązanie dla przemysłu XXI wieku.

Rozwiązanie Mitsubishi Electric opiera się na dwóch elementach. Pierwszy to bardzo szeroki wachlarz terminali dedykowanych do pokayoke. Drugi element to oszczędne i odchudzone okablowanie tych terminali, które łączy w sobie wysoką odporność na zakłócenia z łatwością instalacji.

Niemal każdy terminal wyposażony jest w dwie podstawowe funkcjonalności – możliwość komunikowania operatorowi, jaką czynność ma do wykonania (np. za pomocą zielonej diody LED), oraz możliwość sprawdzenia, czy operator tę czynność wykonał (np. za pomocą bolczyka, który należy trącić ręką). Terminale wyposażone w takie funkcjonalności umożliwiają stworzenie stanowiska montażowego, które „myśli” za operatora, podpowiada mu kolejne czynności i kontroluje, czy wykonywane są poprawnie i w odpowiednim czasie.

Mitsubishi Electric oferuje ponad 60 różnych modeli terminali, które mogą być wyposażone w diody LED o różnych kolorach, wyświetlacze 7-segmentowe, przyciski, czujniki fotoelektryczne itp. Daje to możliwość stworzenia stanowiska montażowego w pełni dostosowanego do aplikacji, a nawet do osobistych preferencji operatora. Jednym z najciekawszych terminali jest z pewnością model wyposażony w przesłonę (rysunek z prawej strony). Otwiera się ona tylko w momencie, gdy element za nią przechowywany ma zostać wykorzystany. Eliminuje to zupełnie możliwość niepoprawnego montażu.

Bez owijania w… kable

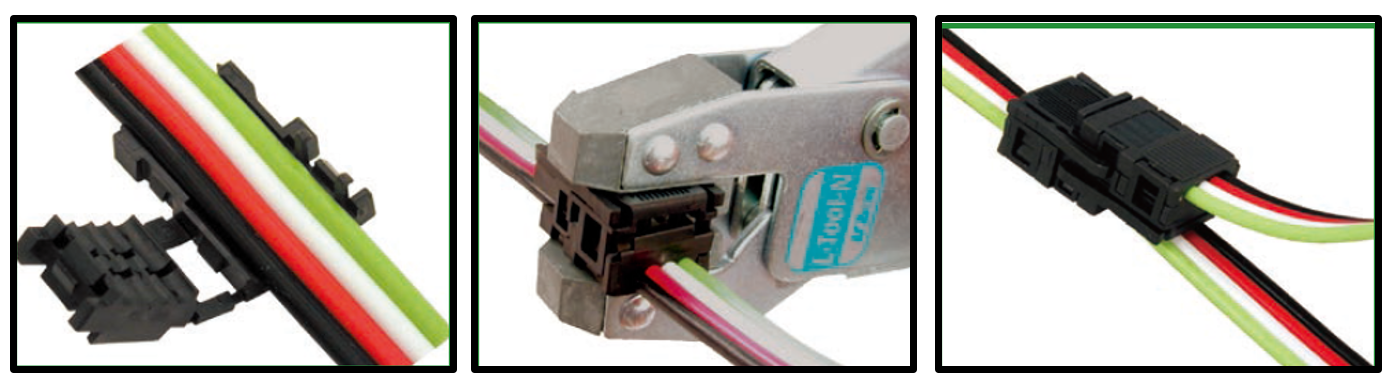

Bardzo ważnym elementem opisywanego systemu pokayoke jest jego okablowanie o nazwie Sho-Haisen. Bazuje ono na bardzo nowatorskiej technologii sterowania Mitsubishi Electric, które sprawia, że nawet na stanowiskach z dużą ilością terminali całość oparta jest jedynie o cztery przewody. Płaski, czteroprzewodowy kabel może być więc schludnie zamontowany na stanowisku, a wszelkie odgałęzienia do terminali realizowane są za pomocą dedykowanego narzędzia, bez konieczności cięcia przewodów czy ściągania izolacji (rysunek poniżej).

Mózgiem systemu pokayoke może być dowolny sterownik Mitsubishi Electric, a więc któryś z modeli serii Q, L bądź FX. Dodatkowo istnieje możliwość stworzenia systemu rozproszonego i podłączenia stanowiska wyposażonego w terminale pokayoke do sieci przemysłowej CC-Link. Programowanie takiej aplikacji jest bardzo proste, ponieważ sprowadza się do stworzenia sekwencji montażu z wykorzystaniem bitów reprezentujących wejścia (czujniki wykrywające akcje operatora) i wyjścia (komunikowanie następnego ruchu). Każdy terminal jest identyfikowany przez indywidualny numer stacji, który może zostać przypisany do urządzenia za pomocą dedykowanego, bezprzewodowego narzędzia.

Istnieje również możliwość stworzenia kompleksowego systemu zapewniania jakości produkcji, z włączeniem do niego na przykład kamer wizyjnych, służących do inspekcji wizualnej wyprodukowanego elementu, czy modułów wagowych do sprawdzania jego wagi.

Mniej znaczy lepiej

Oprócz oczywistej zalety w postaci unikania defektów montażowych, wynikających z roztargnienia czy pomyłek operatora, podejście pokayoke ma również wiele innych zalet: ponieważ kolejne czynności podpowiada system, operator nie musi zerkać na instrukcję stanowiskową, co przyspiesza jego pracę. Wszystkie elementy do montażu znajdują się w odpowiednim miejscu, a każdy montaż realizowany jest przy minimum ruchów i wysiłku. Bardzo ważny jest również fakt, że na takim stanowisku montażowym operator musi posiadać jedynie minimum wiedzy, przez co o wiele łatwiej jest znaleźć nowych pracowników czy zwiększyć ich rotację.

Nowoczesny przemysł

Ponieważ Mitsubishi Electric jest dostawcą kompleksowych systemów automatyki, nic nie stoi na przeszkodzie, by stanowiska pokayoke połączyć z systemami nadrzędnymi. Można wtedy tworzyć sekwencje pracy na stanowiskach z poziomu systemu MES czy dogłębnie analizować pracę poszczególnych operatorów za pomocą narzędzi raportowania w pakiecie MAPS. Połączenie tych rozwiązań sprawia, że współczesny przemysł może być jeszcze bardziej wydajny, a produkty obarczone dużo mniejszym prawdopodobieństwem wystąpienia defektu.