Wspólnie z firmą iAutomatyka.pl opracowaliśmy serię artykułów i filmów związanych z serwomechanizmami. Z pozoru mogą wydawać się to trudne zagadnienia ale przekonasz się, że rozwiązania jakie są dostępne wykonują większość pracy za nas. Na początek wypada zrozumieć kilka podstawowych pojęć i właśnie od tego zaczniemy. W następnej kolejności pokażemy jak zbudowany i podłączony jest układ sterowania po czym przejdziemy do programowania i wytłumaczenia funkcji stosowanych w praktyce. Co to jest serwomechanizm i jak działa? Zapraszamy do zapoznania się z naszym tekstem!

Kurs Automatyki

1: Serwomechanizmy Mitsubishi 1/3 Budowa i zasada działania

2: Serwomechanizmy Mitsubishi 2/3: Podłączenie i programowanie

3: Serwomechanizmy Mitsubishi 3/3: Funkcje stosowane w praktyce

KURS AUTOMATYKI – FILM

Serwomechanizm – do czego i dlaczego?

Określenie „serwo” używane jest w sytuacji, gdy obiekty są transportowane do pozycji docelowej lub podążają za ruchomym obiektem. Serwomechanizm to system sterowania kontrolujący maszynę według wydanych poleceń. Serwomechanizm umożliwia sterowanie ustawieniem, prędkością i momentem obrotowym.

Przyjrzyjmy się zastosowaniu układów serwomechanizmów i przetwornic.

Układ klasycznych silników elektrycznych w parze z przetwornicą częstotliwości (pot. falownikiem) może wydawać się jasny. Przetwornica częstotliwości przetwarza częstotliwość napięcia elektrycznego dzięki czemu mamy możliwość płynnej regulacji obrotów silnika. Mowa tutaj o sterowaniu prędkością. Układ z przetwornicą można zastosować na przykład do wentylacji, pompy (utrzymanie zadanego ciśnienia lub poziomu), transportera czy mieszadła. W tych przypadkach nie ma potrzeby aby uzyskać konkretną pozycję silnika bo liczy się tylko płynna regulacja obrotów.

Układ klasycznych silników elektrycznych w parze z przetwornicą częstotliwości (pot. falownikiem) może wydawać się jasny. Przetwornica częstotliwości przetwarza częstotliwość napięcia elektrycznego dzięki czemu mamy możliwość płynnej regulacji obrotów silnika. Mowa tutaj o sterowaniu prędkością. Układ z przetwornicą można zastosować na przykład do wentylacji, pompy (utrzymanie zadanego ciśnienia lub poziomu), transportera czy mieszadła. W tych przypadkach nie ma potrzeby aby uzyskać konkretną pozycję silnika bo liczy się tylko płynna regulacja obrotów.

Układy serwomechanizmów natomiast głównie wykorzystuje się do sterowania pozycją, ale również prędkością i momentem obrotowym.

Sterowanie pozycją: serwomechanizmy precyzyjnie poruszają obiektami lub zatrzymują je w wybranym miejscu, mogą również pozycjonować obiekty z dokładnością do mikrometrów (μm = 1/1000 mm) oraz wielokrotnie poruszać/zatrzymywać obiekty.

Sterowanie pozycją: serwomechanizmy precyzyjnie poruszają obiektami lub zatrzymują je w wybranym miejscu, mogą również pozycjonować obiekty z dokładnością do mikrometrów (μm = 1/1000 mm) oraz wielokrotnie poruszać/zatrzymywać obiekty.

Sterowanie prędkością: Serwomechanizmy precyzyjnie reagują na prędkość docelową nawet w przypadku jej gwałtownej zmiany, mogą również minimalizować różnicę między bieżącą prędkością a prędkością docelową w przypadku zmiany obciążenia. Stała praca jest możliwa w szerokim zakresie prędkości.

Sterowanie momentem obrotowym: Serwomechanizmy precyzyjnie kontrolują moment obrotowy nawet w przypadku zmiany obciążenia. (Moment obrotowy to siła, która wytwarza ruch obrotowy)

Ze względu na swoją precyzję i funkcjonalność zastosowanie serwomechanizmów jest bardzo szerokie. Nawet w codziennym życiu ich prostsze układy możemy spotkać w DVD, dyskach twardych komputerów czy jako podajnik papieru w kserokopiarce. W przemyśle jednak te układy są bardziej zaawansowane. Zanim wyjaśnimy to bardziej szczegółowo przedstawimy kilka przykładów zastosowań serwomechanizmów:

Przykłady zastosowań serwomechanizmów:

- Sterowanie transportem, zautomatyzowane systemy kompletacji zamówień.

- Maszyny pakujące.

- Etykieciarki.

- Maszyny nalewające.

- Maszyny CNC.

- Roboty przemysłowe.

- Maszyny nawijające.

Serwomechanizmy stosujemy zatem tam, gdzie wymagana jest zatrzymanie się mechanizmu w dokładnie ustalonej pozycji wraz z synchronizacją z innymi elementami maszyny, z częstą powtarzalnością wykonywanych czynności oraz z reakcją na zmiany prędkości, obciążenia i inne warunki pracy.

Jak działa serwomechanizm?

Wyjaśnimy co jest potrzebne aby zakręcić serwomotorem oraz jak to działa i mamy nadzieję, że zrobimy to w zrozumiały sposób. Zatem po kolei.

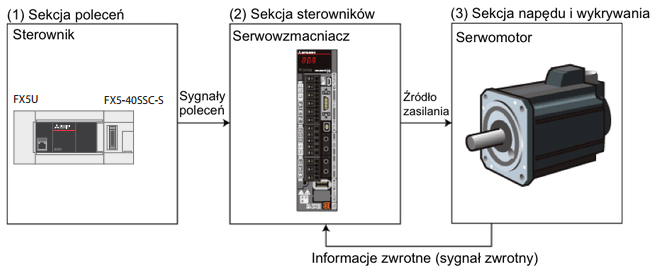

Podzielmy serwomechanizm na trzy sekcje:

Sekcja poleceń – coś przecież musi “powiedzieć” o ile obrotów ma się obrócić silnik i z jaką prędkością. Sekcja poleceń zatem jest odpowiedzialna za wysyłanie sygnałów sterujących. Będzie to sterownik PLC (np. Mitsubishi FX5U-32M) w parze z modułem przeznaczonym do pozycjonowania (np. Simple Motion FX5-40SSC-S)

Sekcja sterowników – ta sekcja przetwarza polecenia i porusza silnikiem. Odbiera również sygnały zwrotne o pozycji silnika (z enkodera). Sekcję sterowników tworzą serwowzmacniacze (np. Mitsubishi Melservo J4)

Sekcja napędu i wykrywania – ta sekcja napędza sterowaną maszynę i odczytuje jej stan. Ta sekcja składa się z serwomotorów, enkoderów i układów mechanicznych.

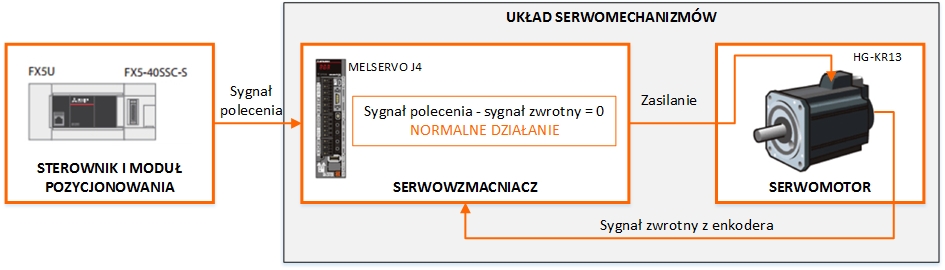

Sygnał polecenia z modułu pozycjonowania jest przesyłany do serwowzmacniacza. Serwowzmacniacz dostarcza wymaganą moc do serwomotoru, aby mógł pracować zgodnie z przesyłanym sygnałem polecenia. Enkoder, który zazwyczaj jest wbudowany w serwomotor odczytuje wartość obrotu serwomotoru i przesyła ją jako sygnał zwrotny do serwowzmacniacza. Serwowzmacniacz sprawdza różnice pomiędzy sygnałem polecenia a sygnałem zwrotnym i przyjmuje, że serwomotor pracuje zgodnie z założeniami, jeśli różnica jest równa zeru.

Rola modułu pozycjonowania a serwomechanizm

Aby poruszyć serwomotorem, moduł pozycjonowania generuje i wysyła sygnał do serwowzmacniacza w postaci sygnału impulsowego (impulsy poleceń). Jeden obrót serwomotoru jest zgodny ze zdefiniowaną liczbą impulsów. Liczba impulsów poleceń na jednostkę czasu jest określana mianem częstotliwości impulsów poleceń i jest używana do zmiany prędkości serwomotoru.

Jeszcze prościej: Podczas programowania serwomechanizmu między innymi określamy liczbę impulsów na pełny obrót. Następnie sterujemy prędkością obrotu serwomotoru zmieniając częstotliwość impulsów. Im więcej zostanie wysłanych impulsów w czasie tym szybciej będzie obracał się serwomotor.

Jeszcze prościej: Podczas programowania serwomechanizmu między innymi określamy liczbę impulsów na pełny obrót. Następnie sterujemy prędkością obrotu serwomotoru zmieniając częstotliwość impulsów. Im więcej zostanie wysłanych impulsów w czasie tym szybciej będzie obracał się serwomotor.

Przyjrzyj się poniższej prezentacji, na której znajduje się przenośnik taśmowy korzystający z serwomotoru. Wykonuje on jeden obrót na 30 impulsów. Jeden impuls obraca serwomotor o 12 stopni, a obiekt na przenośniku przesuwa się w stronę pozycji docelowej. Liczba naciśnięć przycisku (wartość na liczniku) jest równa liczbie impulsów poleceń, a przerwy pomiędzy naciśnięciami przycisku są częstotliwością impulsów.

Rola serwomotoru

Serwomotor porusza się zgodnie z otrzymaną z serwowzmacniacza mocą. Serwomotor wyposażony jest w detektor (enkoder), na podstawie którego precyzyjnie mierzy się między innymi prędkość obrotową silnika. W rzeczywistym pozycjonowaniu mechanizm może nie działać zgodnie z poleceniami z powodu charakterystyki maszyny i występujących zakłóceń (np. siła bezwładności). Aby uniknąć tego problemu, należy zastosować sprzężenie zwrotne wykorzystujące enkoder. Na podstawie sygnału zwrotnego z enkodera, serwowzmacniacz “wie” jaką korektę w sterowaniu ma wprowadzić aby uzyskać lub utrzymać zadaną pozycję.

Enkoder

Serwomotory wykorzystują enkodery absolutne, które nie wymagają rozpoczynania działania od nowa po odcięciu zasilania. Enkodery absolutne wyposażone są w detektor pozycji wykrywający pozycję podczas obrotów oraz detektor wieloobrotowy, który mierzy liczbę obrotów. Dane detektora są zabezpieczone dodatkowym akumulatorem, aby uniknąć ich utraty podczas braku zasilania. Poniższy film, mimo iż w języku angielskim, to dobrze wyjaśnia zasadę działania prostego 4 bitowego enkodera.

Ogólnie rzecz ujmując, optyczne enkodery są wykorzystywane, gdy wymagana jest wysoka rozdzielczość i kompaktowa konstrukcja. Jednak magnetyczne enkodery mogą być wykorzystane, jeśli wymagana jest szczególna odporność na czynniki zewnętrzne (wysoka odporność na zabrudzenia itp.). Niektóre enkodery osiągają wysoką rozdzielczość (4 miliony impulsów/obr.) poprawiając dzięki temu wykrywanie pozycji.

Dostępne są trzy typy serwomotorów: Serwomotory AC serii SM (synchroniczne), serwomotory AC serii IM (indukcyjne) oraz serwomotory DC. W przypadku systemów FA, serwomotory AC serii SM są najczęściej stosowane przy niskich lub średnich wydajnościach.

Rola serwowzmacniacza

Serwowzmacniacz steruje serwomotorem zgodnie z sygnałem sterującym z modułu pozycjonującego. Na podstawie sygnałów zwrotnych z enkodera serwowzmacniacz kontroluje właściwą pracę serwomotoru i koryguje ewentualne błędy. Oprócz obwodu sterowania serwomechanizmy posiadają również obwód główny (zasilania), który pod względem struktury jest bardzo podobny do przetwornicy częstotliwości (potocznie falownika).

Główną różnicą pomiędzy przetwornicą częstotliwości a serwowzmacniaczem jest taka, że serwowzmacniacz wykorzystuje hamulec dynamiczny, który absorbuje energię bezwładności wytwarzaną przez serwomotor. Pozwala to na sprawne hamowanie serwomotoru i utrzymanie go w żądanej pozycji. Serwowzmacniacz oprócz sterowania i zasilania serwomotoru wykonuje wiele funkcji diagnostycznych związanych z zasilaniem, prędkością, pozycją i momentem obrotowym. Na podstawie skomplikowanych pomiarów serwowzmacniacze są w stanie reagować na niepożądane stany, na przykład po przeciążeniu nastąpi zatrzymanie pracy i wyświetlenie komunikatu na wyświetlaczu.

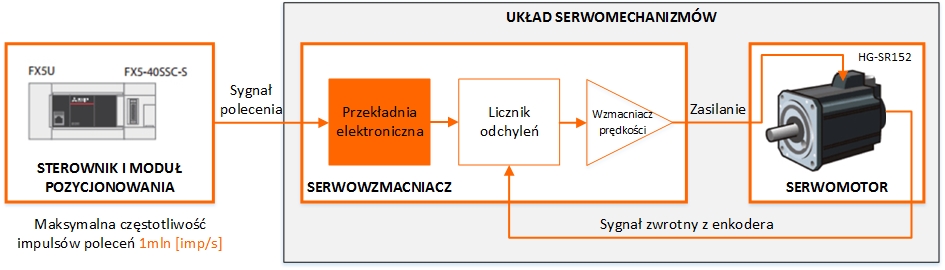

Serwomotor działa najbardziej wydajnie podczas pracy ze znamionową prędkością obrotową. Maksymalna częstotliwość impulsów poleceń wysyłanych przez moduł pozycjonowania jest jednak ograniczona, więc jeśli ta wartość jest zbyt niska, wysyłana jest niewystarczająca liczba impulsów do osiągnięcia znamionowej prędkości obrotowej. Aby rozwiązać ten problem, wykorzystuje się elektroniczną przekładnię, która zwiększa częstotliwość impulsów wewnętrznie w serwowzmacniaczu.

Aby zrozumieć istotę przekładni elektronicznej rozpatrzmy pewien przykład. Mamy następujące właściwości:

Rozdzielczość enkodera: 262144 impulsów/obrót

Znamionowa prędkość obrotowa: 3000 obr./min

Maksymalna prędkość obrotowa: 6000 obr./min

Maksymalna częstotliwość impulsów poleceń z modułu pozycjonującego: 1 000 000 impulsów/s

Zatem bez żadnej przekładni (x) maksymalna prędkość serwomotoru wynosi: 1 000 000 * 1/262144 * 60 = 229 obr./min

1x (bez przekładni) = 229 obr./min

2x = 458 obr./min

10x = 2290 obr./min

20x = 4580 obr./min – znamionowa prędkość obrotowa i pełna wydajność przy tej konfiguracji jest osiągalna dopiero przy przekładni ustawionej na około 20x aby przekształcić częstotliwość impulsów poleceń na odpowiednią prędkość silnika.

Serwomechanizm i licznik odchyleń

Impulsy z modułu polecenia są wysyłane do serwowzmacniacza i są rejestrowane przez licznik odchyleń. Serwomotor obraca się, sprawiając, że impulsy zwrotne są przesyłane z enkodera do serwowzmacniacza.

Licznik odchyleń odejmuje impulsy zwrotne z enkodera od impulsów poleceń z modułu pozycjonowania. Impulsy zliczone przez licznik odchyleń nazywane są impulsami błędów. Licznik odchyleń wysyła polecenie prędkości proporcjonalnie do wartości impulsów błędu do wzmacniacza prędkości. Gdy liczba impulsów błędu jest wysoka, prędkość obrotowa serwomotoru jest zwiększana aby szybciej skorygować pozycję silnika. Gdy liczba ta się zmniejsza, prędkość również maleje, a gdy wartość wynosi zero, serwomotor jest zatrzymywany.

Dodajmy teraz do całości główny obwód zasilania. Przyjrzyj się poniższemu rysunkowi.

Sekcja prostownika – przetwarza napięcie przemienne ze źródła zasilania sieciowego na napięcie stałe (tak samo jak w przetwornicy częstotliwości)

Sekcja obwodu wygładzającego – wygładza wahania fali prądu stałego (tak samo jak w przetwornicy częstotliwości)

Przetwornica – zmienia napięcie stałe na napięcie przemienne ze zmienną częstotliwością. Jedyną różnicą (w stosunku do przetwornicy częstotliwości) jest wykorzystanie hamulca dynamicznego.

Obwód sterowania – steruje sekcją przetwornicy. Wysyła informacje zwrotne, zmienia tryb pracy, reaguje na limity (napięcia, prędkości, momentu obrotowego) i innych działań.

O połączeniach i oprogramowaniu możesz zobaczyć w następnej części tej serii artykułów.

GX Works 3 do pobrania

Instrukcja znajduje się poniżej:

- Logujemy się na MyMitsubishi : https://pl3a.mitsubishielectric.com/fa/pl/mymitsubishi

- Wchodzimy w oprogramowanie -> wyszukujemy GX Works3

- Pobieramy najnowszą wersję 1.035M

- Używamy kodu instalacyjnego 208-437676835

- Wraz z GX Works3 instaluje się też MR Configurator 2 – do zabawy z samym serwo (parametryzacja i nie tylko)

Więcej o serwomechanizmach Mitsubishi znajdziesz tutaj: https://pl3a.mitsubishielectric.com/fa/pl/products/drv/servo/index.html

Artykuł powstał we współpracy z iAutomatyka.pl

![]()