Dlaczego serwomechanizmy są tak skomplikowane? Biorąc pod uwagę układy automatyki sterowanie ruchem nie należy do najprostszych zagadnień. Istnieje szereg zależności zaczynając od konfiguracji układu, programowania, dostrajania i tuningowania go. W poprzednich artykułach tej serii zapoznaliśmy się z podstawowymi zagadnieniami związanymi z budową serwomechanizmów. W tym artykule chciałbym przekonać Was, że rozwiązania Mitsubishi Electric w znaczny sposób ułatwiają realizację maszyn w oparciu o sterowanie ruchem.

Kurs Automatyki

1: Serwomechanizmy Mitsubishi 1/3 Budowa i zasada działania

2: Podłączenie i programowanie

3: Funkcje stosowane w praktyce

KURS AUTOMATYKI – FILM

Poniższy film jest kolejnym odcinkiem Kursu Automatyki. Po obejrzeniu zachęcamy do przeczytania reszty tego artykułu gdzie zostało wyjaśnione więcej szczegółów o serwomechanizmach.

Interpolacja liniowa i kołowa a serwomechanizmy

Interpolacja jest to budowanie zależności pomiędzy osiami, dzięki niej osie ze sobą współpracują. Stosuje się interpolację liniowąna przykład do stołów X,Y gdzie aby osiągnąć następny punkt pracy obie osie muszą współpracować, wtedy linia od punktu do punktu odbywa się po skosie a nie slalomem. Inny rodzaj to interpolacja kołowa, która również może być wykorzystywana do operacji CNC na przykład aby laser wyciął okrągły otwór na stole X,Y. Interpolację kołową można również stosować na stołach obrotowych co prezentuje poniższy film z urządzeniami w oparciu o system sterowania ruchem Mitsubishi Electic:

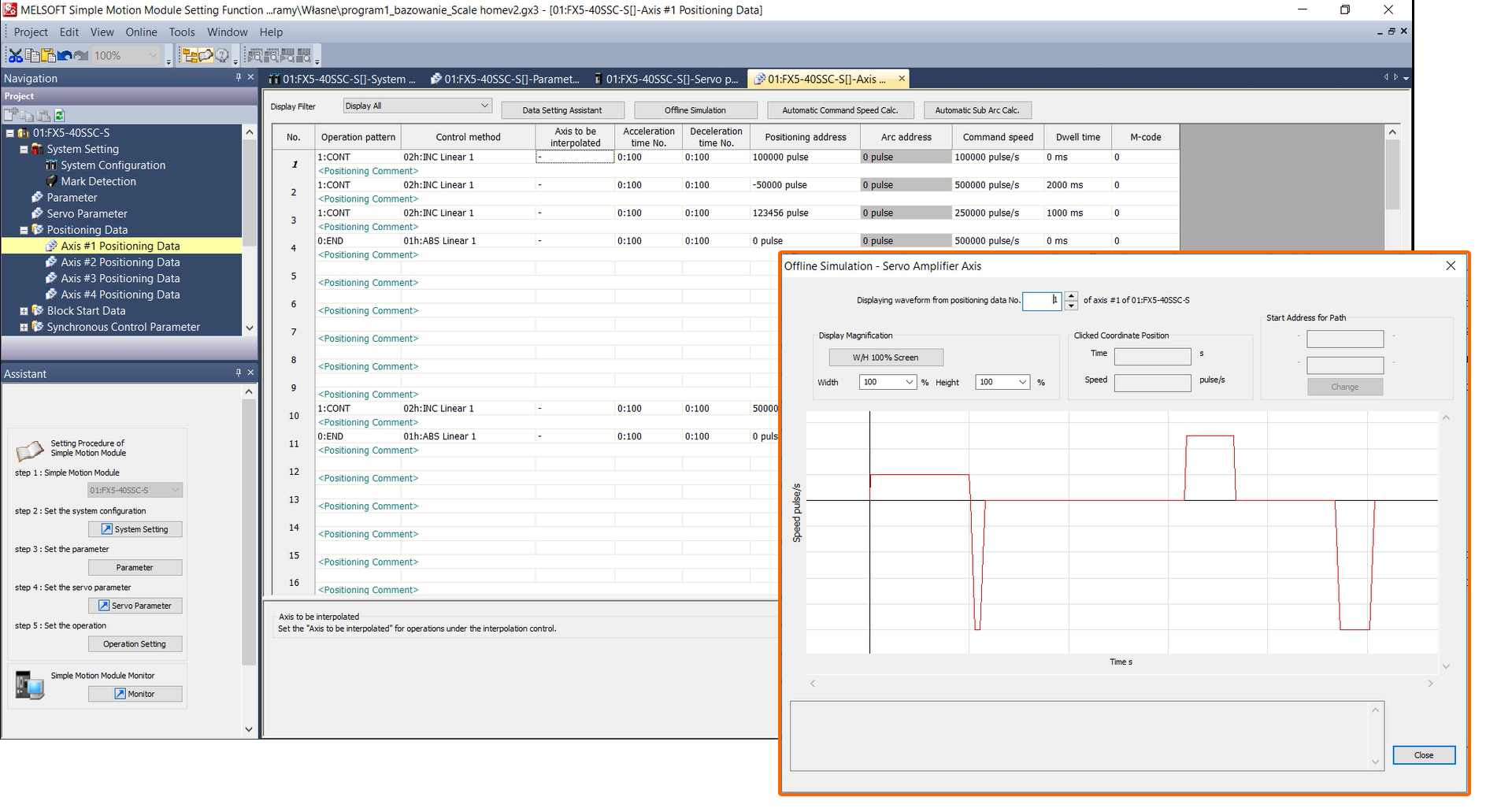

Tabela pozycji

Tabela pozycji to zdefiniowane operacje kolejnych kroków obrotu serw w postaci tabeli. W każdym wierszu tabeli możemy ustawić takie parametry jak metodę ruchu, czasy przyśpieszenia i hamowania, kierunek obrotów (znak -/+), drogę serwa w postaci impulsów, prędkość obrotową serwa czy opóźnienie rozpoczęcia operacji. Do tabeli możemy odwoływać się z poziomu programu PLC do dowolnego jej wiersza. Ciekawym narzędziem w oprogramowaniu Mitsubishi GX Works 3 jest symulator ruchu gdzie w postaci wykresu widzimy stosunek zmian prędkości serwa w czasie, czyli zmiany pracy serwa w stosunku do kolejnych wierszy tabeli.

Tabelę pozycji wykorzystujemy w przypadku, gdy ruchy maszyny są powtarzalne np. winda, otwieranie klapy, transporter, paletyzator. Do parametrów w tabeli możemy odwoływać się z poziomu programu PLC co oznacza, że jesteśmy w stanie przygotować wizualizację na panelu HMI z możliwością zmiany tych parametrów. Jest to przydatne w sytuacjach, gdzie może nastąpić zmiana obiektu w maszynie.

Przykład: Paletyzator układa kartony z pampersami na palecie EURO, które następnie jadą do marketu. Nagle na biurku mistrza linii pakującej ląduje zawiadomienie, które przyszło z biura bieronki. Życzą sobie mniejsze palety “bo łatwiej nimi manewrować po magazynie”. Przy takiej zmianie konieczne jest przezbrojenie paletyzatora, zmiana części mechanicznych ale też jego ruchów np. ramienia, które napędzają serwa. Teraz gdy opcje zmiany parametrów ruchu serwa są dostępne z poziomu panelu HMI to dobry dział utrzymania ruchu jest w stanie samodzielnie ustawić taką maszynę.

Krzywka elektroniczna

Zanim przejdziemy do elektroniki, zdefiniujmy krzywkę klasyczną (mechaniczną). Krzywka jest to mimośrodowy element konstrukcji mechanicznej, zazwyczaj o specjalnym kształcie (symetrycznym lub asymetrycznym). Krzywka wykorzystywana jest we wszelkiego rodzaju mechanizmach do chwilowej zmiany położenia jednej części względem innej. Zmiana położenia może być zarówno jednorazowa (np. w potencjometrze) lub też okresowa (np. w pompie krzywkowej).

Po prawej stronie zamieszono animację przykładowej asymetrycznej krzywki mechanicznej. Krzywka elektroniczna jest to odzwierciedlenie ruchu krzywki mechanicznej ale za pośrednictwem serwomechanizmu. Od razu zrozumiesz powiązanie jak obejrzysz poniższy film od Mitsubishi Electric (2:23 minuta) gdzie pokazano wizualizację krzywki mechanicznej i jej odzwierciedlenie krzywki elektronicznej.

Krzywka elektroniczna przykładowo może odzwierciedlać kształt opakowania (butelka). Krzywka elektroniczna w praktykach serwo to elektroniczny zapis krzywki mechanicznej. Dawniej taka krzywka musiała zostać wykonana mechanicznie np. we frezarce. Krzywkę w oprogramowaniu GX Works 3 można konfigurować ręcznie, wstępnie za pomocą myszki a później doprecyzować parametrami lub skorzystać z funkcji automatycznej generacji krzywki po wpisaniu parametrów w zależności od zastosowania. Istnieje również możliwość aby pozostawić konfigurację krzywki dla operatora maszyny z poziomu panelu HMI.

W oprogramowaniu GX Works 3 przy projektowaniu krzywki możemy zaobserwować również jej zmiany prędkości, przyśpieszenia i dynamiki (szarpnięć) co pokazano na rysunku poniżej.

Jakby się zastanowić to skonfigurowana trajektoria krzywki podąża za enkoderem w serwomotorze. W trakcie obrotu zmienia się również wartość pozycji enkodera i na tej podstawie serwomechanizm “wie”, czy ma przyśpieszyć w dalszej trajektorii krzywki czy zwolnić.

Zmiana krzywki

Ciekawa opcja warta wspomnienia to możliwość zmiany krzywki w trakcie działania maszyny, możemy wcześniej zdefiniować kilka rodzai krzywki elektronicznej i zmieniać ją w zależności od potrzeby. Po co taka funkcja? Wyobraź sobie maszynę pakującą która jest dostosowana do kilku rodzajów opakowań. Dzisiaj linia produkcyjna nalewa w opakowania o pojemności 1 litra a jutro wprowadzamy opakowania 1,5 litra. Odpowiednio przygotowane wcześniej krzywki w systemie sterowania pozwalają na płynne przezbrojenie maszyny na inny rodzaj opakowania. Jakby dalej drążyć ten temat to można przygotować operatorom i automatykom utrzymania ruchu możliwość dodania nowego opakowania jako “receptury”. W praktyce wygląda to tak, że kopiowana jest istniejąca receptura opakowania i nanoszone są zmiany w parametrach tej receptury. Systemy sterowania w oparciu o serwomechanizmy Mitsubishi są przygotowane na każdy rodzaj aplikacji.

Poniższy film (1:22) przedstawia przykład zastosowania krzywki elektronicznej w maszynie nalewającej. Ruch kranów jest dostosowany do kształtu pojemnika.

Mark Detection

Jeśli już wiesz jak działa i do czego służy krzywka elektroniczna to pora na kolejny krok. Wyobraź sobie maszynę pakującą chipsy, niech to będą POP STAR gdzieś z głębi Azji. Odmierzona porcja chipsów swobodnie wpada do przed chwilą zgrzanego warkocza po czym paczka zostaje zgrzewana i ucinana. Skąd układ wie w którym miejscu ma zgrzać folię paczki aby napisy i grafika były zawsze w tym samym miejscu? Czyżby dałoby się to opracować precyzyjnie tylko w programie na podstawie liczby obrotów? Na krótką metę pewnie tak choć po chwili całość by się rozjeżdżała pod wpływem zbyt wielu czynników. Dlatego aby zachować powtarzalność i precyzyjność układy w oparciu o serwomechanizmy Mitsubishi stosują technikę Mark Detection. Czujnik optyczny dla każdej operacji wykrywa markera na folii, a jest to nic innego jak nadrukowany kwadrat o jednolitym kolorze.

Na tej podstawie układ serwomechanizmów (wszystkie osie) po wykryciu kolejnego markera mogą zacząć operację od początku. Synchronizacja obrotu napędów, podążanie za enkoderem, krzywka elektroniczna do zgrzewania lub przecinania paczki – wszystkie te operacje są przeprowadzane precyzyjnie dzięki opcji Mark Detection.

Spójrz na poniższy film. W minucie 13:47 widać zgrzewanie pełnych paczek chipsów a w 14:36 wykrywanie przez czujnik optyczny markera nadrukowanego na czarno.

Inny przykład wykorzystania Mark Detection to podążanie za markerem. Układ po wykryciu markera przez czujnik może śledzić obiekt. Demo wyjaśniające w filmie poniżej:

Synchronizacja serwomotorów i nadążanie za enkoderem.

Obejrzałeś powyższy film o chipsach? Widziałeś ile jest tam napędzanych wałków, napinaczy, noży do zgrzewania i cięcia? Niektóre z tych wałków napędzają osobne serwomotory i każdy z nich to osobna oś. Pisząc program sterowania można podejść do każdego silnika osobno ale wtedy namnożymy sobie pracy i poświęcimy sporo czasu. Dlatego w tego typu maszynach pakujących lub nawijających stosuje się ułatwienia w postaci synchronizacji, przekładni elektronicznych i nadążania za enkoderem.

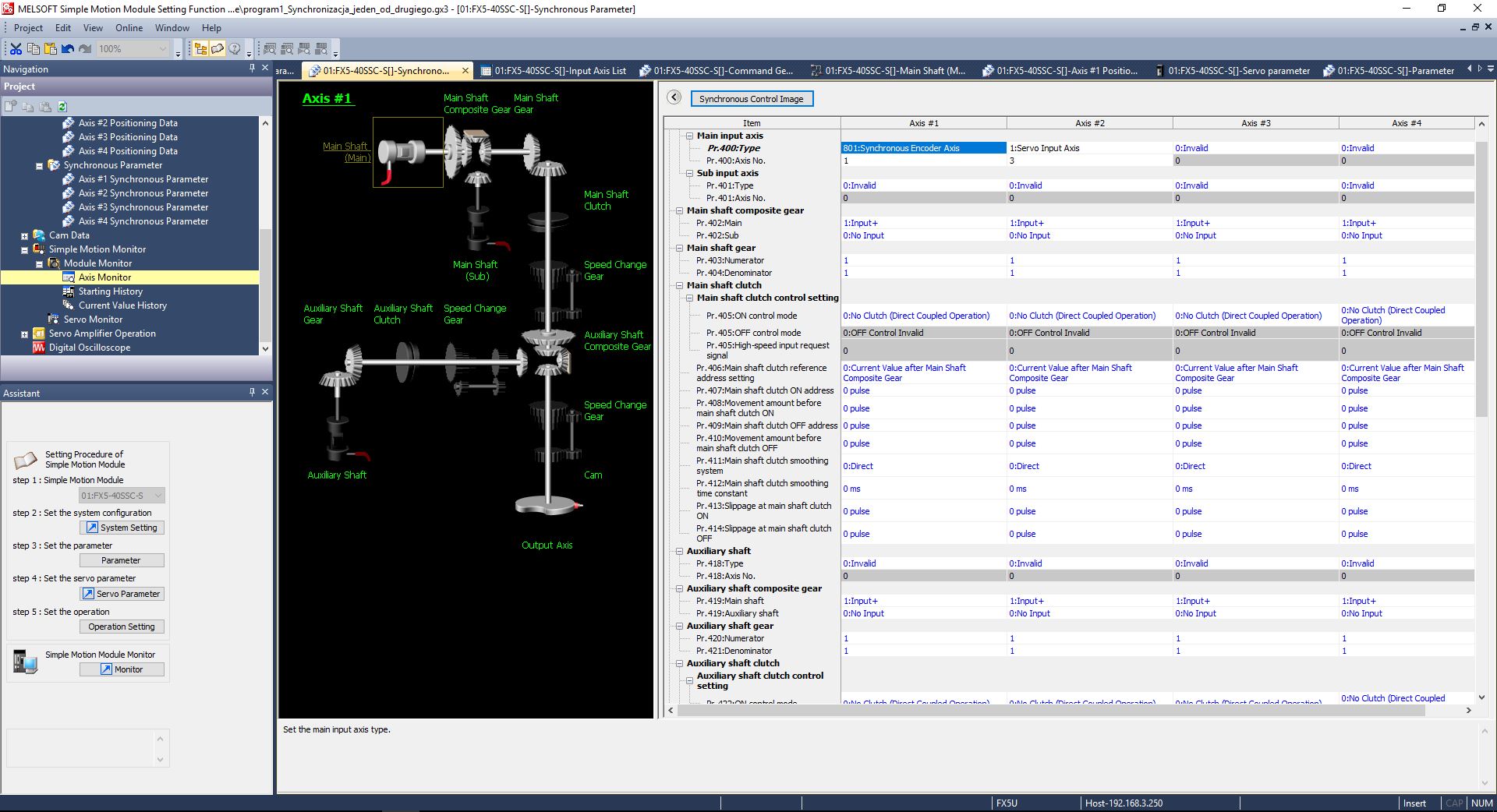

Aby to wytłumaczyć będziemy posiłkować się poniższymi filmami, na których jest dość prosty przykład maszyny wycinającej arkusze. Układ jest zbudowany w oparciu o funkcję Mark Detection, prostej krzywki elektronicznej oraz podążania za enkoderem. Filmy są po angielsku dlatego też postaram się wytłumaczyć o co w nich chodzi. W programie Mitsubishi GX Works 3 ustalono zależność pomiędzy enkoderem inkrementalnym zamontowanym na obracającym się transporterze a serwomotorem na wale obrotowym z nożem ucinającym produkt. W tej zależności to enkoder jest nadrzędny i wyznacza prędkość obrotu dla serwa na wale z nożem. Dzięki funkcji Mark Detection układ wie, kiedy ma zacząć obracać wałem z nożem o trajektorii obrotu według zaprogramowanej krzywki elektronicznej.

Powyższy przykład jest jednym z najprostszych. W oprogramowaniu GX Works 3 możemy wykonać bardziej skomplikowane konfiguracje i synchronizacje pomiędzy fizycznymi i wirtualnymi serwomechanizmami. Całość odbywa się w oparciu o intuicyjny model graficzny służący tylko jako pomoc w wyobrażeniu tych mechanizmów, które w zasadzie są wirtualne. Jest to pewien poziom abstrakcji ale w pierwszym starciu w praktyce wszystko staje się jasne, dlatego warto skorzystać ze szkoleń organizowanych przez Mitsubishi Electric.

W sieci znalazłem film, który jest prosty, ale dobrze obrazuje funkcję podążania za enkoderem. Po obrocie enkodera (ręką) serwomotor wykonuje obroty zgodnie z zastosowaną przekładnią elektroniczną.

Poniższy film natomiast doskonale obrazuje jak ekstremalnie precyzyjne może być synchronizacja pomiędzy serwomechanizmami Mitsubishi.

Serwomechanizmy – dostrajanie i tuning

Dostrajanie serwomechanizmów przy uruchomieniu systemu jest niezwykle ważnym etapem mającym znaczny wpływ na jakość działania i eksploatację maszyny. Seria Serwowzmacniaczy MR-J4 Mitsubishi Electric posiada szereg funkcji do polepszenia jakości pracy maszyny. Są to specjalne funkcje, takie jak pierwszy i drugi poziom tłumienia wibracji czy funkcja strojenia one-touch. Dzięki funkcjom „Advanced One-Touch Auto-Tuning” (Automatyczne strojenie) oraz „Advanced Vibration Suppression” (Zaawansowana kontrola tłumienia drgań), strojenie systemu przebiega niezwykle szybko. Funkcje te są dostępne zarówno podczas uruchamiania systemu jak i eksploatacji, co pozwala skrócić czas rozruchu i parametryzacji.

Na szkoleniu mitsubishi spodobała mi się funkcja One-Touch Auto-Tuning, która jest zestawem parametrów pracy automatycznie dostrajanych po naciśnięciu jednego przycisku. Może okazać się niezwykle przydatne dla osób które nie mają doktoratu z napędów i sterowania a jednak będą potrafiły samodzielnie dostroić serwomechanizmy. Ta zaawansowana funkcja polega na tym, że kiedy mamy już podpięty napęd do maszyny i wstępnie zaprogramowany to przez naciśnięcie jednego przycisku w oprogramowaniu uruchomimy funkcję, która zacznie poszukiwać dodatkowych parametrów poprawiających działanie i kulturę pracy maszyny. Jednym z takich parametrów są filtry rezonansowe, które wykrywają skutecznie niwelują drgania maszyny poprzez wprowadzenie odpowiednich ustawień częstotliwości pracy serwa.

Autotuning w czasie rzeczywistym

RTAT oznacza Real-Time Auto-Tuning czyli tuning w czasie rzeczywistym i jest funkcją standardową serwowzmacniaczy Mitsubishi. Ta funkcja umożliwia automatyczne dostosowanie ustawień (parametry dla czynników wzmacniania itd.) podczas pracy. Jeśli zmieni się np. obciążenie silnika podczas pracy, serwowzmacnienie przestawia automatycznie czynniki wzmacniania w celu kompensacji. Tryb specjalny z ustawieniami fabrycznymi jest tym samym bezpośrednio możliwy po rozpakowaniu i podłączeniu. Funkcja RTAT jest dostępna w przypadku serii MR-J2S oraz MR-J3. Reakcja zadziałania może być przestawiania na 15 poziomach (1 do F). Poniższy film doskonale prezentuje wykorzystanie tej funkcji:

Serwomechanizmy – diagnostyka mechaniki maszyny

Oprogramowanie MR Configurator 2 umożliwia wykonanie diagnostyki mechaniki maszyny. Dzięki tej funkcji otrzymamy wykres, na którym możemy zobaczyć w jakich częstotliwościach maszyna może pracować nieprawidłowo. Funkcję możemy użyć przed pierwszym strojeniem i tuningowaniem aby zobaczyć jak działa układ lub po zastosowaniu funkcji tuningowych aby sprawdzić ich skuteczność. Jeśli po próbach dostrajania na wykresie nadal zauważymy niepokojące odchylenia to może się okazać, że wina jest po stronie konstrukcji. Operacja diagnostyki maszyny jest niezwykle istotna ponieważ ma ogromny wpływ na jej późniejsze zużycie.

GX Works 3 do pobrania

Instrukcja znajduje się poniżej:

- Logujemy się na MyMitsubishi : https://pl3a.mitsubishielectric.com/fa/pl/mymitsubishi

- Wchodzimy w oprogramowanie -> wyszukujemy GX Works3

- Pobieramy najnowszą wersję 1.035M

- Używamy kodu instalacyjnego 208-437676835

- Wraz z GX Works3 instaluje się też MR Configurator 2 – do zabawy z samym serwo (parametryzacja i nie tylko)

Serwomechanizmy Mitsubishi: https://pl3a.mitsubishielectric.com/fa/pl/products/drv/servo/index.html

Artykuł powstał we współpracy z iAutomatyka.pl

![]()